Der lange Weg zu neuen Batteriezellen führt über gezielte Forschung. In Deutschland nimmt das Center for Electrochemical

Energy Storage (CELEST) in Ulm jetzt eine führende Stellung ein.

Der Realität ein Stückchen näher

Batterieforschung auf höchstem Niveau

Am 27.3.2019 wurde in Ulm das Center

for Electrochemical Energy Storage

(CELEST) Ulm & Karlsruhe offiziell

gestartet. Das Zentrum bezeichnet sich

als größte deutsche Forschungsplatt-

form in der elektrochemischen Ener-

gieforschung. Am CELEST werden

Forscher verschiedener Disziplinen

hochleistungsfähige und umwelt-

freundliche Energiespeicher entwi-

ckeln. Gründer der Plattform sind das

Karlsruher Institut für Technologie

(KIT), die Universität Ulm und das Zen-

trum für Sonnenenergie- und Wasser-

stoff-Forschung Baden-Württemberg

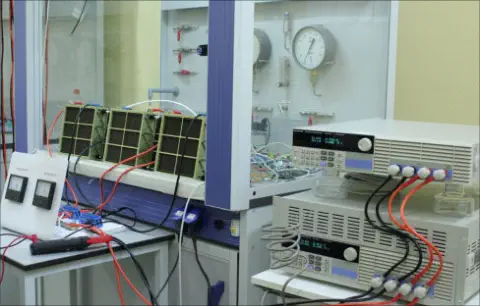

(ZSW). Die Labore des Helmholtz-Insti-

tuts Ulm sowie das ZSW Labor für

Batterietechnologie sind modernst

ausgestattet. Das Helmholtz-Institut

Ulm (HIU) wurde im Januar 2011 vom

Karlsruher Institut für Technologie

(KIT) als Mitglied der Helmholtz-Ge-

meinschaft in Kooperation mit der Uni-

versität Ulm gegründet. Mit dem Deut-

schen Zentrum für Luft- und Raumfahrt

(DLR) sowie dem Zentrum für Sonnen-

energie- und Wasserstoff-Forschung

Baden-Württemberg (ZSW) sind zwei

weitere renommierte Einrichtungen als

assoziierte Partner in das HIU einge-

bunden. Das internationale Team aus

rund 120 Wissenschaftlerinnen

und

Wissenschaftlern forscht im HIU an der

Weiterentwicklung der Grundlagen von

zukunftsfähigen Energiespeichern für

den stationären und mobilen Einsatz.

POLiS, Post Lithium Storage

Das standortübergreifende Exzellenz-

cluster Post Lithium Storage (POLiS)

wird für zunächst sieben Jahre mit rund

50 Millionen Euro gefördert. CELEST

bündeln 29 Institute und 45 Arbeits-

gruppen der Partnereinrichtungen ihre

Kompetenzen – von der Grundlagen-

forschung über die praxisnahe Entwick-

lung bis zur Batterieproduktion. Mit den

Forschungsfeldern „Lithium-Ionen-

Technologie“, „Energiespeicherung jen-

seits von Lithium“ sowie „Alternative

Techniken zur elektrochemischen Ener-

giespeicherung“ deckt CELEST rele-

vante Forschungsthemen der elektro-

chemischen Energiespeicherung ab.

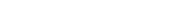

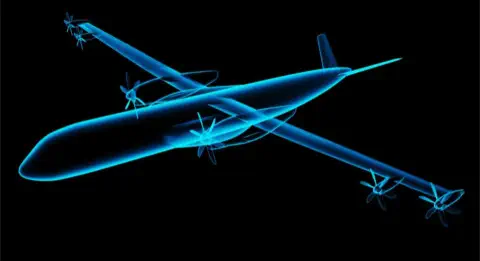

Anders als viele Batterien, die heute

Laptops, Smartphones, Elektroautos

und Flugzeuge antreiben, sollen diese

künftigen Energiespeicher ohne die

endlichen Elemente Lithium und Kobalt

auskommen.

ZSW, Zentrum für Sonnenenergie- und

Wasserstoff-Forschung

Das Zentrum für Sonnenenergie und

Wasserstoff-Forschung Baden-Würt-

temberg (ZSW) gehört zu den führenden

Instituten für angewandte Forschung

auf den Gebieten Photovoltaik, Bat-

terien, Brennstoffzellen, regenerative

Kraftstoffe sowie Energiesystem-ana-

lyse. An den drei ZSW-Standorten Stutt-

gart, Ulm und Widderstall sind 250

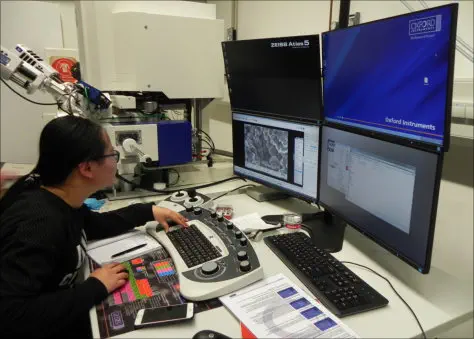

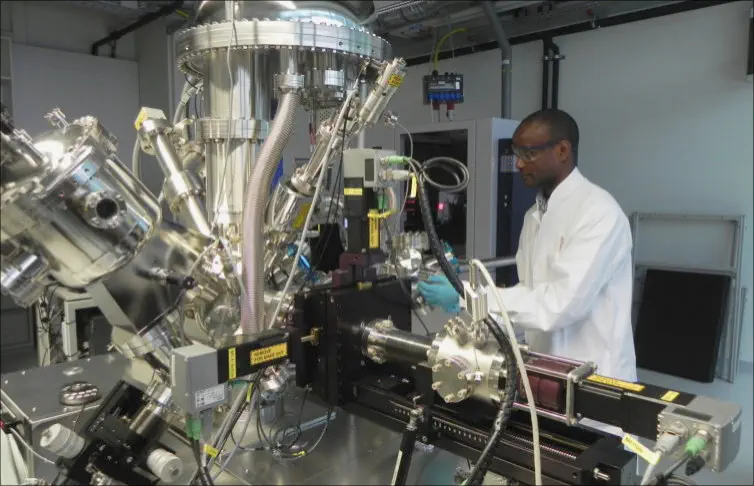

Am Raster-Elektonenmikroskop zur Untersuchung einer Metallstruktur

27.03.2019

Doktorand vom KIT untersucht die elektrochemischen Eigenschaften unterschiedlicher Materialien für neue Energiespeicher

Foto: H.Penner

Foto: H.Penner

Wissenschaftler, Ingenieure und Tech-

niker beschäftigt. Hinzu kommen 90

wissenschaftliche und studentische

Hilfskräfte. Das ZSW ist Mitglied der

Innovationsallianz Baden-Württemberg

(inn BW), einem Zusammenschluss von

13 außeruniversitären, wirtschafts-

nahen Forschungsinstituten.

der Lithium-Sulfit-Zellen, so Oxis,

sei sogar eine Energiedichte von

bis 2500 Wh/kg möglich. Oxis-

Zellen besitzen eine Entladungs-

tiefe von 100% und bleiben bei

Überladung sicher. Li-Ionen-Ak-

kus können durch Tiefentladung

beschädigt werden! Oxis liefert

seine Zellen auch an das Jet Pro-

pulsion Laboratory der NASA in

Pasadena, Kalifornien, wo sie un-

ter verschiedenen Bedingungen

ausgewertet werden. Die Zellen

werden auf ihre Energiedichte,

Niedertemperaturleistung, Zyk-

luslebensdauer, Selbstentladung

und Kalenderlebensdauer unter-

sucht. Airbus, Siemens, Daimler-

Benz und Porsche in Deutsch-

land sind bereits ebenfalls Kun-

den. Eine enge Zusammenarbeit

besteht mit dem Fraunhofer Insti-

tut. Im Moment kann man bei den

bescheidenen Fertigungskapazi-

täten bis zur einer halben Million

Zellen fertigen. Bis 2025 möchte

man das auf 5 Millionen Zellen

steigern. Zweifelsohne wird das

auch andere Hersteller auf den

Plan rufen, die an diesem lukrati-

ven Wettbewerb mit teilhaben

möchten.

Leistungs- und Qualitätsanforde-

rungen erfüllt, um die Effizienz

für zukünftige Elektroflugzeuge

zu steigern.“ Oxis, schon länger

in der Batterieforschung tätig,

baut zurzeit in Brasilien mit dem

dortigen Partner Codemig, eine

Fertigungsanlage auf. Auf Basis

Über 50% leichter

Foto: Bye Aerospace

07.11.2019

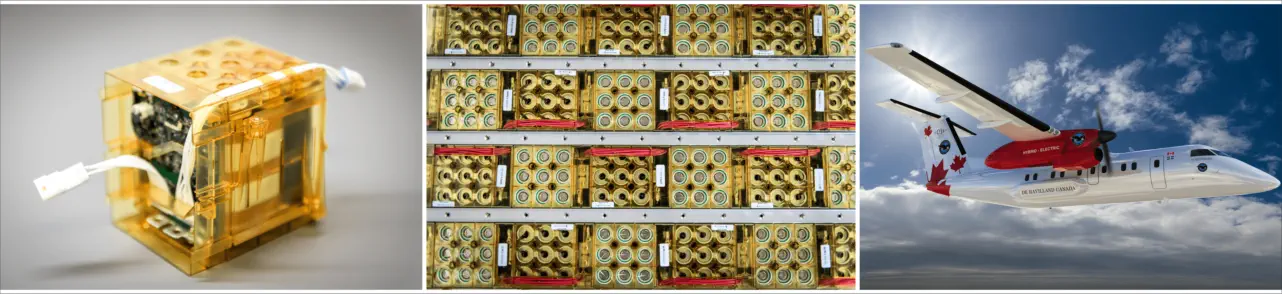

Am 6. November 2019 beschlos-

sen der britische Zellenhersteller

Oxis Energy und der amerikani-

sche Flugzeugbauer Bye Aero-

space ein 12-monatiges Koopera-

tionsprogramm, um die mit dem

Flugzeugtyp eFlyer 2 demnächst

die erweiterte Flugerprobung

beginnen wollen. Es ist primär

darin vorgesehen, von den bisher

eingesetzten Zellen auf die Lithi-

um-Schwefel-Zellen umzusteigen,

die bereits über 500 Wh/kg und

das bei einer Kapazität von 20

Amperestunden bieten. Huw

Hampson-Jones, CEO von OXIS,

sagte: „Wir glauben, dass diese

Zusammenarbeit Bye Aerospace

das Vertrauen geben wird, dass

die Systeme von Oxis Li-S die

Batterietechnologie liefern wer-

den, die die anspruchsvollen

Oxis Energy und Bye Aerospace beschließen Kooperation

Als führende Forschungsorganisation

für anwendungsorientierte Forschung

in Europa sind die Fraunhofer Institute

Bindeglieder zwischen Forschung und

Industrie. Sie entwerfen Produkte und

verbessern Verfahren. Als jüngst die

australische Monash Universität die

Nachricht über demnächst verfügbare

Lithium-Schwefel Batterien verbrei-

tete, wurde man in Europa hellhörig.

Angeblich sollten Autos damit Reich-

weiten von 1000 Kilometer erreichen,

was einer Vervierfachung herkömmli-

cher Batterien bedeuten würde. Proto-

typ-Zellen wurden zwar auch vom

deutschen Forschungs- und Entwick-

lungspartner Fraunhofer IWS in Dres-

den hergestellt. Die Dresdner Forscher

bestätigen auch das grundsätzliche

Potenzial der Lithium-Schwefel-Tech-

nologie, dämpfen aber die Hoffnung

auf eine baldige Kommerzialisierung.

Die Technik sei sehr vielversprechend,

befinde sich allerdings noch in der

Entwicklung. „Erste Anwendungen

werden dort gesehen, wo es um gerin-

ges Gewicht geht, das gilt beispiels-

weise in der Luftfahrt“, sagte der Lei-

ter der Abteilung chemische Ober-

flächen- und Batterietechnik am IWS,

Holger Althues. Sein Team erforscht

die Technik seit Jahren. Lithium-

Schwefel-Zellen können bei gleichem

Gewicht mehr Energie speichern als

Lithium-Ionen-Akkus, sind dabei aller-

dings größer. Der Vorteil der Lithium-

Schwefel-Batterien sind die deutlich

niedrigeren Kosten, auch das Gewicht

ist geringer. In solchen Zellen besteht

die Kathode aus einem Gemisch von

Schwefel und Kohlenstoff und ersetzt

die bisher vorherrschenden Kathoden

aus Nickel, Mangan und Kobalt. „Das

eröffnet das Potenzial für eine kosten-

günstige Zelle: Schwefel ist im Gegen-

satz zu Nickel und Kobalt ein Abfall-

produkt und weltweit verfügbar“, sagt

Althues. Die Technologie hat sich aber

noch nicht durchgesetzt, weil Proble-

me mit der Stabilität der Kathode noch

nicht gelöst waren. Beim Laden und

Entladen dehnt sich diese deutlich

stärker aus (bzw. zieht sich zusam-

men), was zu feinen Rissen im Material

und damit zu einem höheren Ver-

schleiß führt. Das mit Dresden ver-

netzte Stuttgarter Fraunhofer Institut

IPA hat unter Federführung von Airbus

und mit erhebliche Förderungsmitteln

die Aufgabe übernommen, neben der

Verbesserung der Kathode aus Schwe-

fel und Kohlenstoff mit Hilfe neuer Ver-

arbeitungsverfahren und der Erpro-

bung von Hybridsystemen für den

Elektrolyten – also der Mischung von

Flüssig- und Fest-Elektrolyt –die Her-

stellung der Lithium-Metall-Anode

durch einen neuen, elektrochemischen

Prozess zu übernehmen. Eines der

Kernthemen des Projekts.

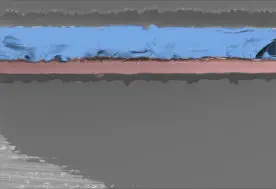

Bisher werden Li-Metall-Anoden mit

Hilfe von gewalzten Li-Folien herge-

stellt. Diese können heute jedoch noch

nicht viel dünner als 30 Mikrometer

hergestellt werden, denn Lithiummetall

neigt dazu, an anderen Oberflächen zu

kleben. Deswegen muss eine gewisse

Dicke für eine minimale mechanische

Stabilität gegeben sein. Weil 30 Mikro-

meter jedoch oft mehr sind, als die

Zelle elektrochemisch benötigt,

schleppen diese Zellen unnötiges

Gewicht und damit unnötige Kosten

mit. Um dies zu ändern, arbeitet die

Abteilung Galvanotechnik des Fraun-

hofer IPA an einem elektrochemischen

Prozess, mit dem beliebig starke Lithi-

umschichten in einem Schritt auf Me-

tallfolien aufgebracht werden können.

Sowohl in Stuttgart als auch in Dres-

den gibt man sich aber zurückhaltend.

Frühestens 2022 werde man so weit

sein, die bereits sehr seriennahen Er-

gebnisse können dann als Prototypen

an die Batterieforschungsfabrik in

Münster übergeben werden. All dies

zielt letztlich darauf, eine eigene Groß-

produktion von Batteriezellen in der

Bundesrepublik aufzubauen. 360

Wh/kg dann das Ziel bei deutlich über

1000 Ladezyklen. Davon ist Oxis in

England noch meilenweit entfernt. Ihre

Zellen schaffen gerade mal 75 Ladezy-

klen.

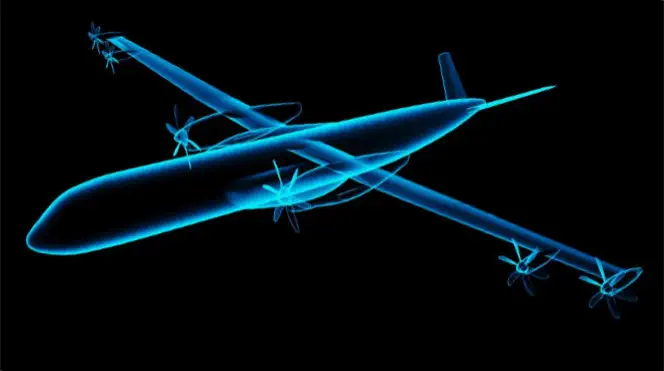

Fraunhofer Institute in Dresden und Stuttgart treiben die Entwicklung den Li-S-Zellen massiv voran

Schichtdicken sind Problemzonen

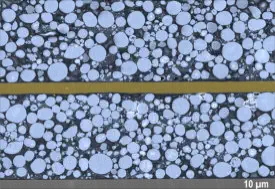

Herstellung der Lithium-Batterie-Elektroden im Pilotmaßstab bei Fraunhofer Institut IWS in Dresden

Anode im Schmelzverfahren hergestellt

Macroaufnahmen: Trockenfilmverfahren

Fotos: Fraunhofer

Fotos: Fraunhofer IWS

21.01.2020

Höhere Dichte dank Silizium

Das niederländische Start-up Ley-

denJar eröffnete eine Pilotanlage

zur Herstellung von Batterien der

neuen Generation, die bis zu 50

Prozent mehr Energie speichern.

Mit der Pilotanlage, die Mitte 2020

voll in Betrieb genommen werden

soll, will man demonstrieren, dass

die neuen verbesserte Zellen zum

gleichen Preis wie herkömmliche

Lithium-Ionen-Batterien hergestellt

werden können. Die höhere Ener-

giedichte des Energiespeichers ist

auf die von der Firma LeydenJar

patentierte poröse Siliziumstruk-

tur bei den Anoden zurückzufüh-

ren. Das Projekt wurde von der

Europäische Union zusammen

und anderen Investoren mit vier

Millionen Euro gefördert.

22.11.2019

Foto: LeydenJar

Forscher am KIT in Karlsruhe

haben nach einem neuen Verfah-

ren nachweisen können, wie man

aus salzhaltigen Tiefengewässern

im Oberrheingraben Lithiumionen

aus dem Thermalwasser heraus-

fil-tern kann und wie in einem

zweiten Schritt Lithium als Salz

ausgefällt werden kann. Das

inzwischen patentierte, nach sei-

nen Erfindern benannte Grimmer-

Saravia-Verfahren soll nun in

einer ersten Versuchsanlage

umgesetzt werden, um daraus

Lithiumkarbonat bzw. Lithiumhy-

droxid zu gewinnen. Wenn die

Versuche erfolgreich sind, ist der

Bau einer Grossanlage geplant.

Möglich wäre dann eine Produk-

tion von mehreren hundert Ton-

nen Lithiumhydroxid pro Jahr pro

Geothermie-Anlage. Nach aktuel-

ler Datenlage belaufen sich die

Potenziale im Oberrheingraben

auf deutscher und französischer

Seite auf mehrere tausend Tonnen

an förderbarem Lithium pro Jahr.

03.07.2020

Deutsches-Lithium aus den Tiefen des Oberrheingraben

Weltweit treiben Hersteller die Entwick-

lung von Brennstoffzellen voran. Ein

neues deutsches Konjunkturprogramm

soll besonders die Wasserstofftechno-

logie für den gesamten mobilen Be-

reich beschleunigen helfen. Bislang

gibt es nur das viersitzige Flugzeug

HY4 des DLR in dem Wasserstoff, die

Brennstoffzellen zur Stromerzeugung

betreibt. Weitaus häufiger sind Anwen-

dungen inLKW’s, Bussen und andere

Nutzfahrzeugen.

systeme etwas mehr als die Hälfte aus-

machen. Es funktioniert bei mehr oder

weniger jeder realen Temperatur von -

50 bis +50 °C und darüber hinaus. Und

während es sich zu diesem Zeitpunkt

noch im Labor befindet, geht das Team

davon aus, dass diese Brennstoffzellen

etwa 20.000 Stunden ohne Wartung

halten werden - ein weiterer sehr wich-

tiger Faktor für zukünftige kommerziel-

len Betreiber.

Der Entwicklungsplan sieht für dieses

Jahr noch vor, 15- bis 20-kW-Prototy-

Start-up Unternehmen weckt Hoffnungen für leichte und preiswerte Brennstoffzellen

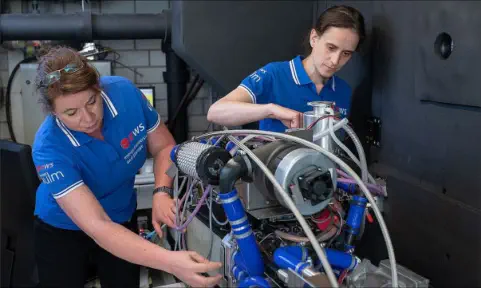

Darin sieht das junge Start-up-Unter-

nehmen HyPoint in Kalifornien eine

große Chance für bestimmte Bereiche

in der Luftfahrt, denn sie haben den

riesigen Markt der eVTOL’s im Visier,

deren Flugdauer mit heutigen Lithium-

Ionen-Batterien zu stark begrenzt ist.

Ihre Entwicklung konzentriert sich auf

ein turbo-luftgekühltes Brennstoffzel-

len-Design mit extrem hoher Energie-

dichte. Um diese Fluggeräte wirtschaft-

lich zu betreiben, müssen sie den gan-

zen Tag für den Einsatz verfügbar sein.

Lange Ladezeiten, wie etwa für Batte-

rien an den Ladestationen, stellen da-

bei keine Lösung dar.

Die Energiedichte des Gesamtsystems

liegt bei etwa 960 Wh/kg, wobei Lithi-

umbatterien normalerweise nur 250

Wh/kg hergeben und andere luft- und

flüssigkeitsgekühlte Brennstoffzellen-

Versuchsstacks im kalifornischen Labor von HyPoint

pen zu bauen. Dem dann bis 2022 ein

volleinsetzbares System mit 150-200-

kW folgen wird. Bei Grossserienferti-

gung werden sich die Preise zwischen

100 und 500 $/kW einpendeln, während

flüssigkeitsgekühlte Systeme zwischen

300 und 600 $/kW liegen. Ihr zusätzli-

cher Nachteil, sie müssen noch das

komplette Kühlsystem mitschleppen.

Foto: Eviation

Foto: HyPoint

05.06.2020

Zuerst eVTOL im Visier

Die Energiedichte von 960 Wh/kg

schlägt bereits jedes Batteriesystem

100 $/kW als erreichbares Ziel

Foto: HiPoint

Versuchsmuster mit Wasserstofftank

HyPoint Brennstoffzellen-Stack

Drohne als Testmodul

Foto: HiPoint

Foto: HyPoint

haben „CryoFuselage“ in Kooperation

mit der Universität Bayreuth hat das

Entwicklungsziel kryogene Nieder-

druck-Wasserstofftanks aus Faser-

Kunststoff-Verbunden zu entwickeln

und als strukturlasttragende Kompo-

nente in die Flugzeug-Rumpfstruktur

von elektrifizierten Flugzeugkonzepten

zu integrieren. Im Rahmen der Quali-

tätssicherung und Flugsicherheit sol-

len die Tanks darüber hinaus durch die

Einbettung von Sensoren die Prozess-,

Schadens- und Füllstandsüberwahung

für diese elektrifizierten Flugzeugkon-

zepte ermöglichen.

Die Motivation der Forschung ist die ef-

fiziente Gestaltung der Speicherung

von Wasserstoff und die funktionale

Nutzung eines Wasserstofftanks inte-

griert in die Struktur des Luftfahrzeugs.

Ziel ist es, mittelfristig eine energieeffi-

ziente und umwelt-schonendere An-

triebsmethode bereit zu stellen.

"Die Entwicklung von leichtbaugerech-

ten Speichermöglichkeiten für Wasser-

stoff leistet einen erheblichen Beitrag

zur klimaneutralen Mobilität und hilft

die geforderten Klimaziele zu errei-

chen“, erläutert Prof. Dickhut.

Einen Wasserstofftank, der Strukturlas-

ten des Flugzeugs aufnimmt und alle

Kriterien der Dichtigkeit erfüllt, gibt es

noch nicht. Anstatt 700 bar in einem

herkömmlichen Wasserstofftank für

Autos sollen im künftigen Wasser-

stofftank für Flugzeuge nur rund 8 bar

Druck herrschen. Dieser verminderte

Druck wird durch Kühlen des Wasser-

stoffs auf -253 Grad Celsius erreicht.

Diese Tieftemperaturen stellen höchste

Ansprüche an das Material und die Iso-

lation des Tanks. Ziel ist es die richti-

gen Materialien und Materialkombina-

tionen zu finden und zu testen.

Das Projekt läuft seit dem 01. Januar

2021 und ist für eine Dauer von zweiein-

halb Jahren geplant. Das Bayerische

Staatsministerium für Wirtschaft, Lan-

desentwicklung und Energie fördert

das Projekt. Kooperationspartner ist

der Lehrstuhl für Polymere Werkstoffe

an der Universität Bayreuth.

Entwicklung von Wasserstoff-Niederdrucktanks

Wie lässt sich Wasserstoff in Luftfahrzeugen effizient einsetzen? Um diese Frage zu beantworten,

müssen alle Flugzeugkomponenten auf einen reinen Wasserstoffantrieb hin ausgerichtet und konzi-

piert werden. Und daran forschen auch Wissenschaftlerinnen und Wissenschaftler an der Universität

der Bundeswehr München. Prof. Tobias Dickhut von der Professur für Verbundwerkstoffe und Tech-

nische Mechanik am Institut Aeronautical Engineering arbeitet an der Entwicklung und Qualifikation

von kryogenen Niederdruck-Wasserstofftanks aus Faser-Kunststoff-Verbunden. Das Verbundvor-

Bild: DLR

19.03.2021

Lithium-Schwefel-Zellen auf dem Vormarsch

Foto: Oxis

27.04.2021

chende Batteriesystemen Kunden und

Partner für Tests zur Verfügung stellen.

Oxis arbeitet bereits seit fast vier Jahren

an der Entwicklung der Festkörper-Li-S-

Technologie. Der technologische Durch-

bruch dazu sei bereits vor drei Jahren

gelungen. In Folge dessen habe Oxis neun

neue Patentfamilien in diesem Bereich

angemeldet. Dabei geht es offenbar um

Festköper-Zellen und Quasi-Festkörper-

Zellen. Die Quasi-Festkörper-Li-S-Zelle der

ersten Generation mit einer Energiedichte

von 450 Wh/kg bzw. 550 Wh/l soll ab dem

Sommer 2022 ausgeliefert werden – bereits

diesen Herbst sollen Proof-of-Concept-Zel-

len an Kunden geliefert werden. Eine Erhö-

hung der Energiedichte auf 550 Wh/kg bzw.

700 Wh/l wird für Herbst 2023 angestrebt.

2026 sollen 600 Wh/kg und 900 Wh/l er-

reicht werden. Die Zell-Kapazität soll dabei

zwischen 10 und 20 Ah liegen.

Wie Oxis-CEO Huw Hampson-Jones mit-

teilte, sind „Unsere Li-S-Zellen sicherer als

Lithium-Ionen-Batterien, da der Schwefel

für das Lithium wie ein Passivator wirkt“.

Oxis hat die Mechanismen perfektioniert,

um auf dem Weg zum Rollout der Techno-

logie 2021/2022 bessere Werte bei Sicher-

heit und Haltbarkeit zu erreichen.“ Die

Vorprodukte für die Quasi- und Festkörper-

zellen sollen in der walisischen Fabrik Port

Talbot hergestellt werden. Die Zellen selbst

sollen dann in Brasilien in großen Stück-

zahlen montiert werden.

Oxis betont, dass seine Batterien bis zu 60

Prozent leichter als NMC-Zellen seien und

ohne Materialien wie Kobalt, Mangan, Nik-

kel oder Kupfer auskommen. Anwendungs-

fälle für seine Zellen sieht Oxis besonders

in der Luftfahrt, maritimen Anwendungen,

dem Verteidigungs-Sektor und in Heavy

Electric Vehicles. Über die Anzahl der mög-

lichen Ladewiederholungen schweigt sich

Oxis aber noch aus. Den letzten Angaben

zufolge lag man gerade bei 80 oder 100.

Das stellt einen Breiteneisatz etwa bei

Schul- oder später auch Zubringerflugzeu-

gen noch zu sehr infrage. QauntumScape

mit Vorkaufsrechten eingekauft, die sich

mit ihrer Festkörper Batterie große Hoff-

nungen machen. Leider gibt es bis heute

noch keine verlässlichen Angaben über

deren Leistungsfähigkeit.

tige Verbesserung der Reichweite bieten

sollen, ohne die Langlebigkeit des Packs

zu beeinträchtigen. Das selbst entwickelte

Festelektrolytmaterial, das eine sichere

und zuverlässige Zellleistung mit Elektro-

den mit hoher Spannung und hoher Ener-

giedichte ermöglichen soll, ist ebenso

erfolgsversprechend wie die Ankündigun-

gen von VW und BMW. So hat sich VW bei

QauntumScape mit Vorkaufsrechten einge-

kauft, die sich mit ihrer Festkörper Batterie

große Hoffnungen machen. Leider gibt es

bis heute noch keine verlässlichen Anga-

ben über deren Leistungsfähigkeit.

Auf der Zielgeraden befindet sich der Lithi-

um-Schwefel-Batteriespezialist Oxis Ener-

gy. Das Unternehmen will ab Herbst dieses

Jahres Festkörper-Li-S-Zellen und entspre-

Das Unternehmen Oxis Limted ist am 19.5.2021 in Insolvens gegangen. Mehr auf deren Website.

lionen Schweizer Franken getätigt. Die dort

hergestellten Elektroden sollen erstmals

auch in Richtung der Automobilbranche

gehen, aber zusätzlich die Nachfrage be-

stehender Kunden aus dem Non-Auto-

motive-Bereich befriedigen.

Battrion hat die „Aligned Graphite Techno-

logie“ bereits patentieren lasse. Diese

sorgt für eine verbesserte Mik-rostruktur

auf der Anode. Das Verfahren soll die Lade-

zeit im Vergleich zu Elektrofahrzeugen mit

konventionellen Lithium-Ionen-Batterien

deutlich reduzieren. Es besteht unter ande-

rem auch eine enge Kooperative mit dem

Bautechnologiekonzern Hilti, mit denen ein

eigener Batteriezell-Prototyp kreiert wurde,

der auf dieser neuartigen Technologie ba-

siert. In Elektrogeräten wiesen sie laut dem

Duo eine um bis zu 20 Prozent höhere Ent-

ladeleistung auf als herkömmliche Zellen.

Als weiteren Schritt kündigt Battrion

Schritt an, seine Technologie tauglich zur

Fertigung im GWh-Bereich machen zu wol-

len. Dazu arbeite nach eigenen Angaben

mit führenden Zellherstellern und OEMs in

verschiedenen Märkten an der Implemen-

tierung der Technologie.

Dr. Max Kory, Mitgründer und CEO von Bat-

trion führte dazu aus: „Mit dem Betrieb der

Anlage demonstrieren wir, wie diese Tech-

nologie eingesetzt werden kann, um den

CO2-Fußabdruck von Lithium-Ionen-Batte-

rien zu reduzieren. Wir verfolgen dabei

einen klaren Weg, um die Produktion der

negativen Elektroden der Batterie bei stark

reduziertem CO2-Ausstoß zu ermöglichen.

Mit flockenförmigem Graphit lässt sich ca.

10.000 Tonnen CO2 pro GWh Batteriekapa-

zität einsparen.“ Das ist in jedem Fall eine

Ansage.

Neue Batterieelektroden aus der Schweiz

Das in Dübendorf ansässige Unternehmen Battrion, ein Batterie-Spinoff der ETH Zürich,

hat eine Kleinserienfertigung für Batterieelektroden mit einer Kapazität von 20 MWh pro

Jahr aufgebaut und dort nun auch die Produktion für erste Kunden aufgenommen.

Battrion hat zum Aufbau der Produktion in Dübendorf eine Gesamtinvestition von drei Mil-

Foto: Battrion

27.04.2021

Rahmen ihres Joint Ventures Ultium Cells

bauen GM und LG derzeit bereits ein Batte-

riezellenwerk in Ohio, dessen Fertigstellung

für 2022 erwartet wird. Anfang März hatte

GM zudem Berichte bestätigt, dass der Kon-

zern eine zweite Batteriezellfabrik in den

USA plane.

Festelektrolyt-ist das die richtige Richtung?

Foto: Battrion

27.04.2021

tige Verbesserung der Reichweite bieten

sollen, ohne die Langlebigkeit des Packs

zu beeinträchtigen. Das selbst entwickelte

Festelektrolytmaterial, das eine sichere

und zuverlässige Zellleistung mit Elektro-

den mit hoher Spannung und hoher Ener-

giedichte ermöglichen soll, ist ebenso

erfolgsversprechend wie die Ankündigun-

gen von VW und BMW. So hat sich VW bei

QauntumScape mit Vorkaufsrechten einge-

kauft, die sich mit ihrer Festkörper Batterie

große Hoffnungen machen. Leider gibt es

bis heute noch keine verlässlichen Anga-

ben über deren Leistungsfähigkeit.

VW plant aber noch in diesem Jahr eine ei-

gene Pilotanlage in Deutschland zu bauen

und will diese später zu einer Gigafabrik

ausbauen, um sich von den großen Zellen-

herstellern unabhängig zu machen. Ähn-

lich denkt man auch bei BMW, die mit

Hyundai und Ford sich an dem Unterneh-

men Solid Power beteiligt haben. Nun hat

aber auch General Motors durch eine 139

Millionen US-Dollar schwere Investitions-

runde in den Festkörperbatterie-Spezialis-

ten SolidEnergy Systems (SES) beschleu-

nigt. Im März hatte der US-amerikanische

Autokonzern bereits eine Entwicklungsver-

einbarung mit SES geschlossen. SES ist

Einen ganz anderen Weg verfolgt ein neu-

gegründetes Unternehmen in den USA.

Dies amerikanische Factorial Energy hat

eine 40-Ah-Zelle mit Festelektrolyt ange-

kündigt, die E-Autos zu einer um 20 bis 50

Prozent erhöhten Reichweite verhelfen

soll. Zu dem Führungsteam und den Inves-

toren des bisher unbekannten Unterneh-

mens gehören einige in der Branche be-

kannte Namen. Bei dem Zellentyp soll es

sich dabei um einen speziellen Polymer-

Separator handeln. Derzeit würden die

Zellen auf eine gravimetrische Energie-

dichte von 350 Wh/kg und eine volumetri-

sche Energiedichte von 770 Wh/l kommen.

Ziel seien 400 Wh/kg und 1000 Wh/l. Nach

460 Zyklen soll die Kapazität unter 80 Pro-

zent fallen, die Zellen sollen mit 1C gela-

den werden können.

Das Material, bei dem man einen Durch-

bruch erreicht habe, sei sicherer als her-

kömmliche Lithium-Ionen-Technologie und

ersetzt den brennbaren flüssigen Elektroly-

ten durch einen sichereren, stabileren

Festkörperelektrolyten, der die Bildung von

Lithiumdendriten auf Lithium-Metall-

Anoden unterdrückt. Als einzige Zahl wird

genannt, dass auf „Factorial Electrolyte

System Technology“ (FEST) basierende

Batterieplattformen eine 20 bis 50 prozen-

ein in Singapur ansässiges Spin-off des

Massachusetts Institute of Technology

(MIT). Neben General Motors gehören zu

den Geldgebern der gerade abgeschlosse-

nen Finanzierungsrunde auch bestehende

Investoren wie SK, Temasek, Applied Ven-

tures LLC, Shanghai Auto und Vertex. SES

will mit diesen neuen Mitteln die Technolo-

gieentwicklung und die Kommerzialisie-

rung seiner Feststoffbatterien auf Lithium-

Metall-Basis beschleunigen.

Schon 2016 hatte SES eine Lithium-Metall-

Akkutechnologie angekündigt, bei der die

Anode durch eine extrem dünne Lithiumfo-

lie ersetzt wird, wodurch die Energiedichte

auf bis zu 500 Wh/kg deutlich vergrößert

werden könnte. General Motors zeigt sich

an der Technologie stark interessiert. SES

plant die nächste Generation seiner Ultium-

Batterien als Feststoffakku. Das heißt, dass

man mit Lithium-Metall-Anode arbeiten

wird. GM und SES planen bereits, in

Woburn im US-Bundesstaat Massachusetts

bis 2023 eine Prototyp-Produktionslinie für

die Zellen aufzubauen. Bis Mitte des Jahr-

zehnts wollen die beiden Partner die Kos-

ten um bis zu 60 Prozent senken. Das tönt

nach Hoffnung. Für die aktuelle Generation

der Ultium-Zellen arbeitet GM bekanntlich

mit LG Energy Systems zusammen. Im

Batteriezell-Produktion

bei VW

teme und Spezialist für Kabinen-Ausrüs-

tungen.

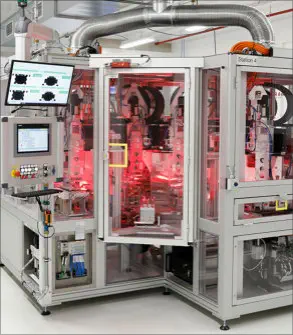

„Die Brennstoffzelle produziert Strom aus

Wasserstoff und stellt damit die energeti-

sche Grundlage des Propellerantriebes si-

cher. Lithium-Ionen-Batterien liefern wäh-

rend des Starts oder Steigfluges zusätzli-

che Leistung, die benötigt wird, um die Rei-

seflughöhe zu erreichen“, sagt Dr. Caroline

Willich, Wissenschaftlerin vom Institut für

Energiewandlung und -speicherung der

Uni Ulm. Die Ingenieurin leitet gemeinsam

mit ihrer Institutskollegin Dr. Christiane

Bauer die Ulmer Teilprojekte. An der Uni

soll unter anderem das Luftversorgungs-

modul für die Brennstoffzellen entwickelt

werden. „Die Brennstoffzellen, die hier zum

Einsatz kommen, werden mit Druckluft be-

trieben. Die Druck-Aufladung macht die

Brennstoffzellen effizienter und ermöglicht

höhere Leistungen. Dies ist besonders in

Flugzeugen von großem Interesse, denn

diese bewegen sich in großer Höhe und

damit im Unterdruckbereich“, erläutert Wil-

lich.

Diehl Aerospace stellt dafür eine sogenann

te Integrierte Modulare Avionik (IMA) zur

Verfügung. Die Abkürzung bezeichnet eine

modulare rechnergestützte Elektronikein-

heit aus standardisierten Komponenten

und Schnittstellen, die im Flugzeug dafür

sorgt, dass die verschiedenen Systeme

miteinander kommunizieren können. Das

Institut für Technische Thermodynamik am

DLR kümmert sich speziell um die Entwick-

lung des Brennstoffzellen- und Batteriesys-

tems.

Nach Ansicht der Uni ulm geht es letztend-

lich um den Aufbau einer Gesamtsystem-

kompetenz für Brennstoffzellen-Batterie-

Hybride, die dazu beitragen wird, den

Technologiestandort Deutschland zu stär-

ken und neue Arbeitsplätze zu schaffen.

Das Leistungsmanagementsystem, das

ebenfalls an der Uni Ulm entwickelt wird,

soll dabei in der Lage sein, auf die Anforde-

rungen unterschiedlicher Flugprofile prä-

zise und anwendungsnah zu reagieren. Ein

ganz besonderes Alleinstellungsmerkmal

am Brennstoffzellen-Forschungsstandort

Ulm ist ein Teststand, der in eine klimati-

sierte Unterdruckkammer integriert ist. So

können ganze Antriebsstrangsysteme unter

realistischen, flugrelevanten Bedingungen

charakterisiert und getestet werden.

MTU Aero Engines, führender deutscher

Triebwerkhersteller, arbeitet an der Gesam-

tintegration des Entwicklungskonzepts für

Flugzeuge aus der Klasse der 19 bis 80 Sit-

zer. Als Technologieträger ist zunächst eine

Dornier Do-228. Die DLR-Ausgründung

H2Fly widmet sich im Rahmen von EnaBle

insbesondere der Klärung sicherheitstech-

nischer Anforderungen und Fragen der

Zulassung. H2fly betreibt derzeit am Flug-

hafen das einzige in Deutschland wasser-

stoffbetriebene Flugzeug HY4 auf Basis

eines doppelrümpfigen Flugzeugs von

Pipistrel.

Leistungsfähigere Hybridantriebsssysteme für zukünftige Verkehrsflugzeuge

Ein skalierbares Antriebsmodul für Flugzeuge ab 250 kW wird jetzt vom Bundesministeri-

um für Wirtschaft und Energie mit 8 Millionen Euro gefördert. Beteiligt sind die Firmen

Diehl Aerospace und MTU Aero Engines, die DLR-Ausgründung H2FLY und die Universi-

tät Ulm. Diehl Aerospace obliegt im Forschungsverbund EnaBle die Leitung des Projekts.

Ziel ist ein hochinnovatives Hybridantriebssystems für den Flugverkehr, das Brennstoff-

zellen und Batteriesysteme vereint.

„Wir arbeiten gemeinsam an der Entwicklung eines hybridelektrischen Antriebs beste-

hend aus Brennstoffzelle, Batterie, Leistungselektronik und Power Management System.

Das konkrete Ziel, das wir dabei erreichen wollen, ist die zeitnahe industrielle Umsetzung

für leichte Motorflugzeuge mit bis zu 19 Sitzen“, erklärt Ronny A. Knepple. Der Ingenieur

verantwortet den Bereich Energiesysteme bei der Diehl Aerospace. Das Unternehmen,

das den Forschungsverbund EnaBle koordiniert, ist Technologieführer für Avionik-Sys-

Foto: Elvira Eberhardt / Uni Ulm

Brennstoffzelle in der klimatisierten Unterdruckkammer bei der

Testvorbereitung. Dr. Christiane Bauer (links) und Dr. Caroline

Willich beim Aufbau.

27.04.2021

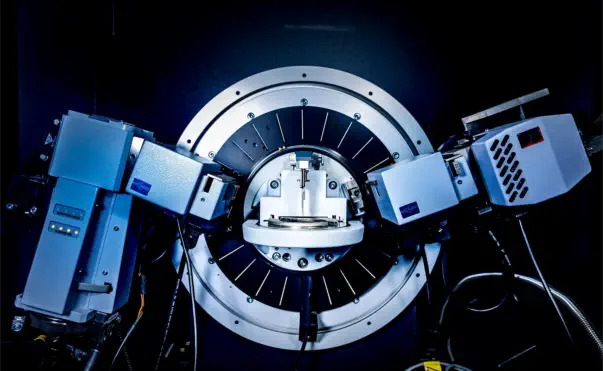

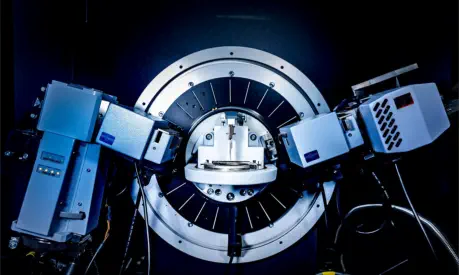

Forscher entwickeln 560 kWh/kg-Zelle in Ulm

In Ulm, einem der dort größten europäischen Batterieforschungszentren wurden bahn-

brechende Entwicklungen am dortigen Helmholtz-Institut Ulm (HIU) in die Wege geleitet.

Das dortige HIU wurde 2011 aus dem Karlsruher Institut für Technologie (KIT) als Mit-

glied der Helmholtz-Gemeinschaft in Kooperation mit der Universität Ulm gegründet. Um

die 130 Wissenschaftlerinnen und Wissenschaftler erforschen dort die Grundlagen für

zukunftsfähige Energiespeicher. Neue Wege zu gehen oder Bestehendes zu verbessern,

ist erklärtes Ziel der Forscherinnen und Forscher.

Foto: HIU

17.08.2021

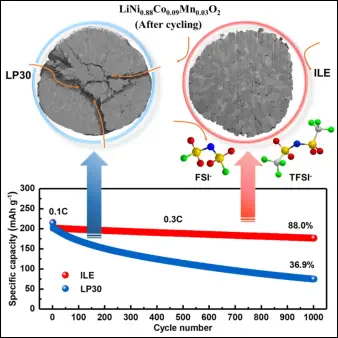

Standard sind bei heutige Batterie-Zellen

Leistungsdichten von 250 Wh/kg. Als Al-

ternative bieten sich Lithium-Metall-Batte-

rien an: Sie zeichnen sich durch eine

hohe Energiedichte aus, das heißt, sie

speichern viel Energie pro Masse bzw.

Volumen. Doch ihre Stabilität stellt eine

Herausforderung dar – weil die Elektroden

materialien mit gewöhnlichen Elektrolyt-

systemen reagieren.

Eine Lösung haben nun Forschende am

Karlsruher Institut für Technologie (KIT)

und am Helmholtz-Institut Ulm – Elektro-

chemische Energiespeicherung (HIU) ge-

funden. Wie sie im englischsprachigen

Magazins Joule berichteten, setzten sie

eine vielversprechende neue Material-

kombination ein. Sie verwenden eine

kobaltarme, nickelreiche Schichtkatho-

de (NCM88). Diese bietet eine hohe En-

ergiedichte, denn mit dem üblicherwei-

se verwendeten kommerziell erhältlich-

en organischen Elektrolyten (LP30) lässt

die Stabilität allerdings stark zu wünsch-

en übrig. Die Speicherkapazität würde

mit steigender Zahl der Ladezyklen sin-

ken. Die Forschenden in Ulm verwende-

ten daher stattdessen einen schwer-

flüchtigen, nicht entflammbaren ioni-

schen Flüssigelektrolyten mit zwei Anio-

nen (ILE). „Mithilfe des ILE lassen sich

die Strukturveränderungen an der nickel-

reichen Kathode wesentlich eindämmen“,

berichtet Dr. Guk-Tae Kim von der For-

schungsgruppe Elektrochemie der Bat-

terien am HIU.

Die Ergebnisse: Die Lithium-Metall-Batterie

erreicht mit der Kathode NCM88 und dem

Elektrolyten ILE eine Energiedichte von

560 Wattstunden pro Kilogramm und das

über 1 000 Ladezyklen. Dabei bleibt die

Kapazität zu 88 Prozent erhalten.

Die nickelreiche Kathode erlaubt, viel En-

ergie pro Masse zu speichern, der ionische

Flüssigelektrolyt sorgt dafür, dass die Ka-

pazität über viele Ladezyklen weitestgeh-

end erhalten bleibt. Die mit modernsten

Forschungseinrichtungen ausgestattete

Forschungsstelle weist aber ausdrücklich

darauf hin, dass die Lithium-Metall-Zellen

noch nicht serienreif sind. Nach Auskunft

der Wissenschaftler könnten die in Ulm

entwickelten Zellen auf den Standard-Pro-

duktionslinien über die die Industrie nicht

nur in Deutschland, sondern inzwischen

weltweit verfügt, die Lithium-Metall-Zellen

hergestellt werden. Bei entsprechendem

Interesse seitens der Industrie solche Zel-

len zu produzieren, könnte die Produktion

Höhere Leistung durch Materialmix

Serienreife in zwei bis vier Jahren

TU-München

Testanlage an der Uni München

in zwei bis vier Jahren beginnen. Die Ein-

satzmöglichkeiten sind vielfältig. Dies

besonders im Luftfahrtbereich, weil die

Kapazität von Lithium-Metall-Zellen heutige

Leistungsdichten mehr als das Doppelte

übertrifft.

Der Verzicht auf teures Kobalt und die Ver-

wendung eines nicht so leicht entflammba-

ren Elektrolyts sind weitere Aspekte für die

Serienreifmachung für Lithium-Metall-Bat-

terie auf Basis der nickelreichen Kathoden.

Zellenhersteller werden abwägen, in wel-

che neuen Technologien sie in kommen-

den Jahren investieren. Aus deutschen

Forschungskreisen ist gleichfalls zu hören,

dass auch an der Magnesium-Batterie,

ebenfalls in Ulm, geforscht wird. Und an

#der deutschen Batterie-Forschungsfabrik

in Münster sieht Professor Dr. Martin Win-

ter, Leiter des Forschungszentrums MEET

in erster Linie ebenso wie seine Kollegen

in Ulm die schnelle Umsetzung der For-

schungsergebnisse als größtes Hindernis.

Die Forschungsfabrik, die aber ganz Deut-

schland dienen soll, biete aber nun die Vor-

aussetzungen für in Großserie gefertigte

Batteriezellen „Made in Germany“.

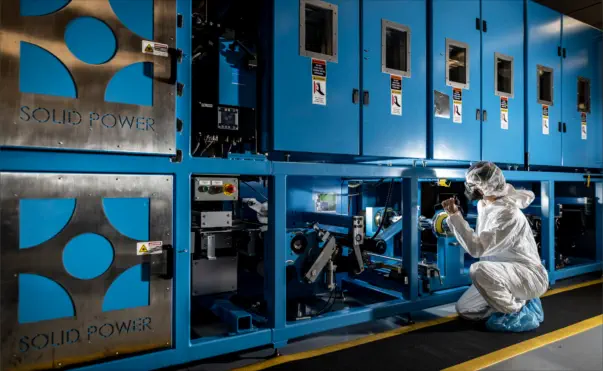

Schafft die Festkörperzelle den Durchbruch?

Mehrere Unternehmen und For-

schungsanstalten kündigen an, dass

ihre Entwicklungen auf dem Sektor

der Feststoffbatterien kurz vor der

Serienreife stünden. Da ihre Separa-

toren nicht mehr aus Elektrolyten,

sondern aus Keramiken bestehen,

seien sie unbrennbar, was nur die

halbe Wahrheit ist, denn die Lithium-

Anteile in der Batterie lassen sich

nach wie vor entzünden. Solid Power

aus dem US-Bundesstaat Colorado

und Quantumscape aus San José in

Kalifornien, die von BMW und VW

sowie Letztere auch von Bill Gates

mit Millionen Dollar unterstützt

werden, liefern sich unter den

ganz großen Playern harte

Presseduelle. VW ist sogar zu

einem Drittel Anteilseigner von

Quantumscape. So soll sich ein

Akku in nur 15 Minuten auf 80

Prozent seiner Ladeleistung

aufladen lassen, und selbst bei

einer Temperatur unter 30 Grad

Celsius soll der in seiner dop-

pelt so starken Energiedichte

(bis 500 Wh/kg) noch ohne

große Leistungseinbußen funk-

tionieren.

Foto: DLR

Foto: Messe-Friedrichshafen

Foto: Messe-Friedrichshafen

Foto: Airbus

Schweizer Batterien mit Pfiff

Foto: MagniX

27.04.2021

ebene. André Borschberg, Executive Chair-

man von H55, kommentierte die Partner-

schaft wie folgt: „Wir sind von der Vision

von Harbor Air und MagniX, dem Pionier-

geist und dem Engagement für eine sau-

bere Luftfahrt angezogen worden. Die Zu-

sammenarbeit wird unsere Synergien und

Komplementaritäten nutzen. Wir alle ver-

stehen, dass der Weg zur elektrischen Luft-

fahrt kompliziert ist. Gleichzeitig wird un-

sere kombinierte Erfahrung durch die Bün-

delung der Kräfte zu einer schnelleren Zer-

tifizierung führen. Dies wiederum bietet eine

schnelle und sichere Möglichkeit, den Markt

zu erreichen und die elektrische Luft fahrt

bekannt zu machen.“

H55 ging aus dem ersten Schweizer Elek-

troflugprojekt hervor, das mit einem Sie-

mens-Elektromotor 2017 als aEro1 (E- Version

der deutschen Silence) mit einem schon sei-

Die drei Partner, Harbour Air in Vancouver-

ver/Kanada, MagniX in den USA und H55

aus der Schweiz schmiedeten ein strategi-

sches Bündnis, das 2019 begonnene Pro-

jekt zur Umrüstung von den DeHavilland

Beavers auf elektrische Antriebsstränge

mit höherer Effizienz fortzusetzen. Ziel ist

es, die bereits zahlreich durchgeführten

Flugversuche, die mit den kompletten

Antriebssträngen von Magnix geliefert wur-

den, nun mit einem verbesserten Batterie-

system von H55 auszustatten und die

Wasserflugzeuge von Harbor Air in eine

vollelektrische kommerzielle Flotte nach

der Zertifizierung umzurüsten.

H55 und die Ausgründung von Solar Impul-

se wird seine bewährte modulare Batterie-

technologie bereitstellen, um das Verhält-

nis von Gleichgewicht zu Gewicht und Aus-

dauer des eBeavers zu verbessern. Die

Batteriemodule des Unternehmens haben

eine der höchsten Energiedichten auf dem

Markt und bieten dem eBeaver das gesam-

te Energiespeichersystem und eine redun-

dante Batterieüberwachung auf Zellen-

nerzeit sehr fortschrittlichen Batterie-

Management-System (BMS) von sich

reden machte. H55 erfuhr durch André

Borschberg, der mit dem Solar Impulse

die Welt umrundete, eine zusätzlich

treibende Kraft. Das Unternehmen hat

sich in einem Forschungs-Camp in

Sion/Wallis etabliert, wo es sich auf

komplette elektrische Antriebsstränge

spezialisiert hat und diese auch für

andere Hersteller anbietet. Die Weiter-

führung der frühen Erfahrungen führ-

ten inzwischen auch zur Elektrifizie-

rung des Motorflugzeugs Bristell B23.

Die drei international tätigen Partner

sind nun bemüht, das eBeaver-Pro-

gramm durch gemeinsame Anstren-

gungen zu einer sauberen, effizienten

und leisen kommerziellen Luftfahrt

schneller durch die Zertifizierung

schon im kommenden Jahr ans Ziel zu

steuern.

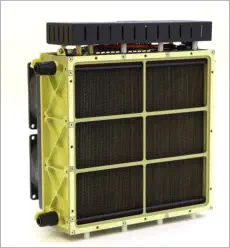

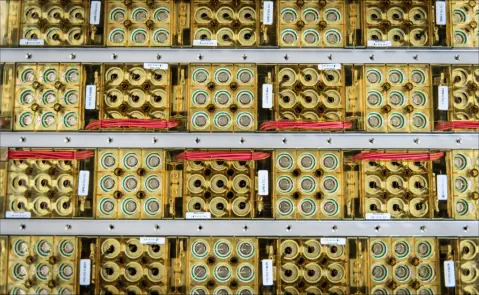

Solid Power könnte seine Festkörperzellen 2026 in Serie gehen lassen

Foto: Solid Power

08.06.2022

terien. Weltweit arbeiten mehrere Unterneh-

men daran. Großer Bedarf besteht besonders

im Luft- und Raumfahrtbereich.

Die All-Solid-State-Batterien von Solid Power

entfernen die brennbare flüssige Elektrolyt-

und Polymertrennschicht in einer herkömmli-

chen Lithium-Ionen-Batterie und ersetzen sie

durch eine feste Schicht. Diese dünne, feste

Schicht wirkt als Barriere, um zu verhindern,

dass Anode und Kathode einander berühren,

was die Batterie kurzschließen würde. Es

wirkt auch als Leitelektrolyt. Der sulfidbasierte

Festelektrolyt von Solid Power ist der Haupt-

bestandteil der All-Solid-State-Batterieplatt-

form-technologie von Solid Power. Die Elek-

trolyte von Solid Power bieten die beste Kom-

bination aus Leitfähigkeit (die Fähigkeit, Ionen

schnell hin und her zu bewegen), Herstell-

barkeit und Leistung auf Zellebene.

Festkörperzellen vom amerikanischen Her-

steller Solid Power könnten ab 2026 in Groß-

serienproduktion gehen. Jetzt ist bereits eine

Pilotanlage in Betrieb, die vollautomatisiert

Festelektrolytmaterial auf Sulfidbasis (Schwe-

fel) verarbeitet. In Kombination mit einer Sili-

zium-Anode und festen Elektrolyten will man

auf 390 Wh/kg kommen. Als Ersatz der Sili-

zium-Anode könnte auch eine Lithium-Metall-

Anode verbaut werden, die auf eine Energie-

dichte von 440 Wh/kg käme. OEM-Partner

sind bereits Ford und BMW, die sich auch in

den ersten Finanzierungsrunden beteiligt

haben. Die jetzige Pilotanlage soll jährlich

15000 Zellen produzieren können. Das

amerikanische Unternehmen hat gegenwärtig

20 Ah- Muster in Erprobung. Man hoffe aber

auf eine Optimierung zwischen 60 und 100

Ah. Solid Power forscht nicht als einziger

Batteriespezialist an den Festkörper-Bat-

Foto: Solid Power

Foto: Solid Power

EASA anerkennt Schweizer H55 als ersten Hersteller eines 100 kW Antriebssystems

H55 aus der Schweiz, ist das erste Unternehmen, das die Zertifizierung der

Entwicklungs- und Produktionsorganisation für elektrische Antriebssysteme

erhalten hat. Er handelt sich da um einen äußerst kritischen Meilenstein zur

Zertifizierung eines vollständigen elektrischen Antriebssystems.

Foto: H55

André Borschberg, CEO der Schweizer Firma H55 vor der Bristell B23 Energic

23.06.2022

H55 hat von der European Union Aviation

Safety Agency (EASA) die Design Organi-

zation Approval (DOA) erhalten. Dies folgt

auf die Erteilung der Produktionsbetriebs-

genehmigung (POA) des Unternehmens

durch das Schweizerische Bundesamt für

Zivilluftfahrt (BAZL) im Januar dieses Jah-

res. Mit dem gesicherten DOA und POA ist

das Unternehmen gut positioniert, um sein

Musterzertifikat für sein elektrisches 100-

kW-Antriebssystem (EPS) für CS23-Flug-

zeuge zu erhalten, das für Ende 2023

vorgesehen ist.

Nach der Ankündigung, dass H55 von

Pratt und Whitney Canada für ein Groß-

projekt in der Hybrid-Elektroluftfahrt aus-

gewählt wurde, kommt das Unternehmen

mit seiner Roadmap für die technologi-

sche Entwicklung gut voran und beweist

sich erneut als Schlüsselfaktor in der

Elektroluftfahrt. Der Erhalt des DOA und

des POA wird es H55 ermöglichen, sein

elektrisches Antriebssystem innerhalb

eines definierten Zertifizierungsrahmens

zu entwerfen, und es dem Unternehmen

ermöglichen, dieses System in Serie zu

produzieren, wobei die Luftfahrtvorschrif-

ten und Produktionsanforderungen erfüllt

werden. H55 ist das einzige Unternehmen,

das den Motor und die Batterien gemein-

sam im Rahmen eines Type Certificate

(TC) zertifizieren möchte.

Das erste EPS-Typenzertifikat von H55 hat

bereits die formelle Akzeptanz seiner Zerti-

fizierungsbasis bei der EASA sicherge-

stellt, und formelle Validierungen mit an-

deren Behörden wie der US Federal Avi-

ation Administration und Transport Ca-

nada Civil Aviation sind im Gange.

Andre Borschberg, Mitbegründer und Vor-

standsvorsitzender von H55, kommentier-

te diesen wichtigen Meilenstein wie folgt:

„Mit 19 Jahren Erfahrung in der Entwick-

lung von vier fliegenden Elektroflugzeu-

gen und einem hochqualifizierten und

talentierten Team fordert uns die Branche

zunehmend, nicht nur als Elektroflugzeug

Ausrüstungslieferant, sondern auch für

unsere Kompetenz und unser Know-how

bei der Integration elektrischer Antriebs-

systeme in Flugzeugen. Der Erhalt sowohl

unseres DOA als auch unseres POA ist

eine weitere Bestätigung dafür, dass unse-

re Technologie und Erfolgsbilanz sowohl

von der Industrie als auch von den Auf-

sichtsbehörden anerkannt wird. Als Teil

unserer Strategie bei der Gründung des

Unternehmens hat H55 die Zertifizierung

als Mittel zur Förderung von Innovationen

angenommen, und dieser Ansatz hat sich

eindeutig ausgezahlt.“

H55 ist momentan das erste und einzige

Unternehmen, das Musterzertifikate für

elektrische Antriebssysteme als Teil sei-

nes Entwicklungsorganisationsbereichs

besitzt. DO, PO und TC müssen strenge

Anforderungen sowohl an die elektrische

Antriebseinheit (EPU), die elektrische En-

ergie in Strom umwandelt, als auch an das

Energiespeichersystem (ESS), das elektri-

sche Energie speichert und an die EPU

liefert, erfüllen. H55 hat den Zertifizieungs-

behörden erfolgreich gezeigt, dass seine

internen DO-Fähigkeiten für den Entwurf,

die Entwicklung, die Flugerprobung und

die Produktion elektrischer Antriebssys-

teme einschließlich wichtiger technologi-

scher Komponenten wie Batterien, kom-

plexer mechanischer Baugruppen, Soft-

ware und luftgestützter elektronischer

Hardware anwendbar sind.

Darüber hinaus hat H55 mit vier entwickel-

ten und geflogenen Flugzeugen bereits

bewiesen, dass seine Systeme sicher und

zuverlässig sind. Das TC wird es H55 er-

möglichen, weiterhin seine elektrischen

Antriebslösungen anzubieten, die für eine

Reihe bestehender Designs und zukünfti-

ger Luftfahrtkonzepte geeignet sind. Die

EPS- oder eigenständigen ESS-Batteriepa-

ketlösungen des Unternehmens, die mo-

dular, leicht und effizient sind, werden zu-

nehmend von Flugzeugherstellern, Flug-

linienbetreibern und Komponentenliefe-

ranten nachgefragt, die neue elektrische

Modelle anbieten oder bestehende Flug-

zeuge durch den Ersatz eines konventio-

nellen Flugzeugs nachrüsten Motor mit

elektrischem Antrieb.

Kraftfahrzeuge sollen damit sogar Reich-

weiten von 1000 km erreichen.

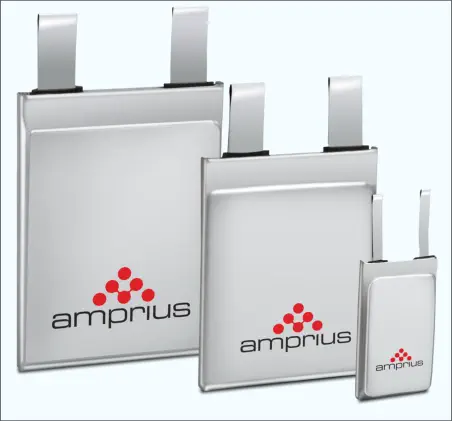

Dessen nicht genug kommt aus Kalifornien

die Botschaft, dass der Batterieentwickler

Amprius Technologies hat die Energiedich-

te seiner Zellen nach eigenen Angaben auf

rund 500 Wh/kg bzw. 1.300 Wh/l gesteigert.

Ergebnisse des Prüfinstituts Mobile Power

Solutions hätten gezeigt, dass die Zellen

bei 25 Grad Celsius eine Energiedichte von

504 Wh/kg bzw. 1321 Wh/l liefern.

Laut Amprius bieten die Zellen „eine poten-

ziell branchenweit einzigartige Leistung

und bahnbrechende Entladezeiten“. Zudem

sind sie bis zu 50 Prozent leichter und klei-

ner als handelsübliche Lithium-Ionen-Zel-

len, was sie besonders für die Luftfahrt-

branche interessant macht. Diese Zellen

bieten eine Laufzeit von 200 Prozent im

Vergleich zu modernsten Graphitzellen und

sind gleichzeitig leichter und kleiner als an-

dere Batterien mit demselben Energiege-

halt“, sagt Jon Bornstein, Präsident von

Amprius Lab.

Amprius hatte letztes Jahr erste Batterie-

zellen mit Silizium in Form von Nanodräh-

Werden Lithium-Zellen mit Silizium-Nanodrähten von Amprius die Luftfahrt bald beflügeln?

Foto: Elvira Eberhardt / Uni Ulm

Amprius, 20078 in

Fremont/California

gegründet, richtet

sich auf eine größere

bis 5 GWh-Produktion

ein. Entgegen einiger

Hersteller, die auf

Rundzellen setzen,

bevorzugt Amprius

Flachzellen.

01.04.2023

ten als Anodenmaterial und einer Ener-

giedichte von 450 Wh/kg bzw. 1.150 Wh/l

ausgeliefert, die zunächst in Satelliten

zum Einsatz kommen. Es handelt sich

um eine Weiterentwicklung der Version

mit 405 Wh/kg.

Das Unternehmen plant ein Werk im US-

Bundesstaat Colorado, um Zellen für den

Elektromobilitätsmarkt zu produzieren.

Dieses soll 2025 mit einer Jahreskapazi-

tät von 500 MWh in Betrieb gehen und

später auf bis zu 5 GWh erweitert wer-

den. Über die Verfügbarkeit schweigt

man sich aber aus und verweist

zunächst auf die Anwendung niedriger

Chargen in der Raumfahrt.

Die Rekordleistung von 500 Wh/kg Ener-

giedichte wurde übrigens von Mobile

Power Solutions verifiziert, einem füh-

renden Testinstitut, das umfassende

Tests zur Einhaltung gesetzlicher Vor-

schriften, Sicherheit und Leistung von

Batterien anbietet. Die Ergebnisse zei-

gen, dass dieses Zellmodell >504 Wh/kg

und >1321 Wh/l bei 25°C liefert.

https://ir.amprius.com

Bis vor kurzem galten Lithium-Zellen mit

250 Wh/kg noch als hocheffizient, doch

aus China gab Farasis Energy bekannt,

Zellen herzustellen, die eine Energie-

dichte von bis zu 330 Wh/kg und einer

Schnellladezeit von unter 15 Minuten herstel-

len zu können, was zu weltweit führenden

Lösungen für die E-Mobilität beitragen wird.

Farasis beliefert namhafte Kunden aus dem

Automotive und Non-Automotive-Bereich.

H2FLY gibt die Entwicklung einer neuen Generation von Brennstoffzellensystemen für Verkehrsflugzeuge bekannt

H2FLY kündigt die nächste Generation eines Brennstoffzellensystems für gros-

se Höhen (bis zu 27.000 Fuß) an und rückt damit der Verwirklichung eines nach-

haltigen kommerziellen Flugverkehrs näher Das H175-Programm wird eine Reihe

von Brennstoffzellensystemen bereitstellen, die kombiniert und hochskaliert

werden können, um wasserstoffbetriebene Flugzeuge im Megawatt-Klassenbe-

reich mit 20 bis 80 Sitzplätzen anzutreiben. Es ist geplant, das neue System

später in diesem Jahr zu testen.

Bild: HI2FLY

21.06.2023

Profesor Dr. Josef Kallo, CEO und Mitbegründer von H2FLY

H2FLY, der nach eigenen Angaben weltweit

führende Entwickler von wasserstoffelektri-

schen Antriebssystemen für Flugzeuge

kündigt die nächste Generation seines pro-

prietären Brennstoffzellensystems H175 an

– eine leistungsstarke und modulare An-

triebseinheit, die für den Einsatz in kom-

merziellen Flugzeuganwendungen

entwickelt wurde.

Das H175-Programm wird eine Reihe von

Brennstoffzellensystemen bereitstellen, die

kombiniert und hochskaliert werden kön-

nen, um wasserstoffelektrische Flugzeuge

im Megawatt-Klassenbereich anzutreiben,

was Flugzeugen mit 20 bis 80 Sitzplätzen

entspricht. H2FLY ist für die Entwicklung,

Integration und Prüfung der gesamten

Hardware und Software des Brennstoffzel-

lensystems verantwortlich.

Zur Ankündigung von H175 sagte Profes-

sor Dr. Josef Kallo, CEO und Mitbegründer

von H2FLY: „Mit H175 stellen wir eine völlig

neue Generation von Brennstoffzellensys-

temen in Luftfahrtqualität vor und treiben

damit den Stand der Technik in der Bran-

che voran.“ Durch die Entwicklung dieses

neuen Systems, aber auch durch die Arbeit

an der Lösung der Herausforderungen zur

Nutzung von flüssigem Wasserstoff mit

Brennstoffzellen im HEAVEN-Projekt, ver-

eint H2FLY alle entscheidenden Elemente,

um wirklich nachhaltige, kommerzielle

Flugreisen zu realisieren.“

H175-Systeme werden in der Lage sein,

ihre volle Leistungsreichweite in Flughö-

hen von bis zu 27.000 Fuß bereitzustellen,

was einen wichtigen Schritt auf dem Weg

von Flugdemonstrationen in geringeren

Höhen hin zu realen kommerziellen Flug-

zeuganwendungen darstellt.

H2FLY plant, die erste Generation seines

H175-Systems Ende dieses Jahres in Flug-

demonstrationen zu testen. Darüber hinaus

beabsichtigt das Unternehmen im Rahmen

des Bundesprojekts „328 H2-FC“ die Inte-

gration von H175-Brennstoffzellensyste-

men in ein Dornier 328-Demonstrator.

„328 H2-FC“ ist ein vom Bundesministe-

rium für Wirtschaft und Klimaschutz

(BMWK) gefördertes Gemeinschaftsprojekt

mit anderen Partnern mit dem Ziel, ein was-

serstoffelektrisches Brennstoffzellensys-

tem im Megawattbereich zu entwickeln und

in Flugdemonstrationen zu testen.

Im letzten Jahrzehnt war H2FLY führend bei

wasserstoffelektrischen Antriebsstrangsys-

temen für Flugzeuge und baute und testete

bisher sechs verschiedene Generationen

von Antriebssträngen. Im vergangenen

Jahr stellte das Testflugzeug HY4 des Un-

ternehmens einen vermutlichen Weltrekord

für wasserstoffelektrische Passagierflug-

zeuge auf, die in einer Höhe von 7.230 Fuß

fliegen. Darüber hinaus leitet das Unterneh-

men die europäische Initiative HEAVEN –

ein Projekt, das die Machbarkeit der Ver-

wendung von Flüssigkeiten demonstrieren

soll, flüssigen Wasserstoff mit Brennstoff-

zellen in Flugzeugen.

Versuchsträger Dornier Do 328 für das 328 H2-FC-Programm

US-Startup Universal Hydrogene probt in Frankreich Verladung von Wasserstoff-Modulen unter Realitätsbedingungen in Commuter-Flugzeug

Universal Hydrogen aus Los Angeles/USA präsentierte jetzt im französischen

Toulouse ein mit JBT AeroTech gemeinsam entwickeltes, modulares Schnell-

wechsel-Tanksytem für Wasserstoff. Dabei ergänzt Universal Hydrogen seine

Arbeiten an dem Umrüstsatz für Regionalflugzeuge, deren konventionelle

Turbopropantriebe durch eine eigene Antriebsstrang-Entwicklung bestehend

aus Brennstoffzellenmodule und dem eigentlichen Elektromotoren-Antriebs-

strang ausgetauscht werden sollen, um dann CO2-frei fliegen zu können.

Foto: Universal Hydrogen

07.11.2023

Auf Paletten verpackte Wasserstofftanks werden am Flugzeug ausgetauscht

Ziel ist es, geeignete Maschinen wie

die DeHavilland Dah 8 oder die ATR

42 auf umweltfreundliche Antriebe

umzurüsten. Diese Flugzeugtypen

sind in großen Stückzahlen weltweit

im Einsatz. Schlüssel zum gefahrlo-

sen Umgang ist auch die Art der Zu-

führung des benötigten Wasserstoffs

im Flugzeug über das modulare Sys-

tem. Dadurch wird eine Direktbetan-

kung am Flugzeug vermieden, die ei-

ne spezielle Flughafen-Infrastruktur

benötigen würde.

Dieses modulare System, wie es jetzt

getestet wurde, hat auch den Vorteil,

dass im Linienbetrieb keine langen

Standzeiten entstehen. Die auf Palet-

ten geladenen Wasserstoffkapseln,

können innerhalb weniger Minuten in

einem im Flugzeug dafür vorgesehen

Laderaum ausgetauscht und mit den

Anschlußleitungen gekoppelt werden.

Gleichzeitig präsentierte das Unter-

nehmen auch die Betankungslogistik-

lösung für sein neues H2AmpCartTM,

das in Zusammenarbeit mit JBT Aero-

Tech entworfen und entwickelt wird

und als mobiles Batterieladegerät mit

Wasserstoff-Brennstoffzellenantrieb

für elektrische Bodenunterstützungs-

geräte (GSE) dienen wird.

Die noch im Oktober dieses Jahres

durchgeführte Demonstration stellt

einen bedeutenden Fortschritt dar,

wenn es um die kurzfristige Anwen-

dung von grünem Wasserstoff auf

Flughäfen geht, die von dieser Task

Force vorangetrieben wird, die die

Umstellung von Flughäfen auf um-

weltfreundlichere Lösungen unter-

stützen möchte, die das weitere

nachhaltige Wachstum der Branche

er-möglichen. Festinstallierte Wasser-

stoff-Betankungsanlage bedürfen

dagegen sehr aufwändiger Sicher-

heitseinrichtungen über die heute

noch kein Flughafen verfügt.

Die Task Force begrüßt Live-Demons-

trationen innovativer Technologien,

um zu zeigen, wie die Branche weiter-

hin ihre hohen Sicherheitsstandards

und Betriebsanforderungen erfüllen

wird. Die Demonstration auf der ATR-

72 zeigte das Be- und Entladen der

modularen Wasserstoffkapseln von

Universal Hydrogen in das Flugzeug,

simulierte einen Wendevorgang und

fand auf dem betriebsbereiten F50-

Vorfeld des Flughafens Toulouse-

Blagnac statt. Eine enge Zusammen-

arbeit zwischen dem Flughafen Tou-

louse Blagnac, seinen Sicherheits-

partnern sowie dem für den Boden-

betrieb zuständigen Bodenabferti-

gungsunternehmen Groupe 3S er-

möglichte eine reibungslose und

erfolgreiche Durchführung der De-

monstration.

Die H2AmpCart-Wasserstoffmodule

von Universal Hydrogen werden aus-

serhalb des Flughafens mit grünem

Wasserstoff befüllt und unter Nutzung

der vorhandenen intermodalen

Frachtinfrastruktur an einen Lager-

platz des Flughafens überführt. Von

dort aus werden die Module auf einen

Anhänger geladen, um sie sicher und

effizient zu jedem beliebigen Standort

auf dem Flughafen transportiert zu

werden.

„Da für die Verwirklichung der modu-

laren Wasserstoffbetankung keine

zusätzliche Infrastruktur am Flugha-

fen erforderlich ist, sind wir zuver-

sichtlich, dass wir vom sofortigen

und kostengünstigen Übergang zu

echten Null-Emissionen profitieren

werden,“ sagte Arnaud Namer, COO

von Universal Hydrogen.

Universal Hydrogen lud auch unter

anderem GE Aerospace, Airbus Ven-

tures, American Airlines, JetBlue

Technology Ventures, Toyota Ventu-

res und Mitsubishi Capital ein, die zu

den strategischen Investoren an dem

Gesamtprojekt zählen. Universal Hy-

drogen hatte erst im Juli 2022 sein

europäisches Entwicklungszentrum

in Toulouse eröffnet hatte. Dort fin-

den vorrangig die Arbeiten am Um-

rüstsatz für die ATR 72 statt. In Tou-

louse-Blagnac befinden sich sowohl

Airbus als auch das Gemeinschafts-

unternehmen Airbus-Leonardo/-Avi-

ons de Transport Régional ( ATR).

Versuchsträger ATR 72 . Im Vordergrund die gestapelten Wasserstoff-Tanks.

Erste deutsche Elektro-Ladestelle für kleine Flugplätze am Beispiel Kempten-Durach

Jeder noch so kleine Flugplatz, sofern an ihm Motorflug betrieben wird, wirbt zu-

mindest mit einer Tankstelle für Superbenzin oder Avgas 100. Seit 2019 werden

serienmäßig zugelassenen Motormaschinen vom Typ Velis betrieben. Doch nicht

jeder Flugplatz verfügt über eine Stromversorgung. Und extra aufgestellte Strom-

generatoren sind nicht selten zu schwach. Sind aber Stromquellen vorhanden, so

kann zumindest ein mobiles Ladegerät Abhilfe schaffen.

Foto: H.Penner

28.6.2024

Uwe Nortmann war mit dem Elektra-Trainer der erste Nutznießer der neuen Lademöglichkeit

So dachte man auch bei der Landeplatzge-

sellschaft mbH Kempten-Durach, nachdem

auf Messen und Stammtischversammlun-

gen im Norden wie im Süden laut darüber

nachgedacht wurde, wie man denn eines

Tages den Bedarf anfliegender Gastflug-

zeuge von anderen Flugplätzen, die Strom

für ihre Batterien benötigen und diesen

etwa während einer Kaffeepause „nachtan-

ken“ möchten, decken könnte.

Kempten-Durach steht damit nicht alleine,

weiß Dr. Jürgen Schwahn, Vorsitzender

von der Interessengemeinschaft der regio-

nalen Flugplätze e.V., zu berichten. Sein

Verband setzt sich dafür ein, das Thema

Infrastrukturen der Zukunft an Flugplätzen

und Flughäfen auch in der Breite zur Spra-

che zu bringen und eventuell Vorschläge

auch in die Politik zu reichen. Längst be-

kennt sich auch die Wirtschaft, dass die

General Aviation zur Wertschöpfung der

Volkswirtschaft mit beiträgt. Dazu reichen

heutige Infrastrukturen, die sich alleine auf

Verbrennungskraftstoffe fokussiert haben

nicht.

Doch während andere noch darüber reden,

sich konkret mit den Fakten auseinander

zu setzen und zu handeln, haben sich die

Landeplatzgesellschaft mit Geschäftsfüh-

rer Konstantin Hadrossek und ideeller Un-

terstützung durch die Luftsportgruppe

Kempten-Durach e.V. Gedanken gemacht,

wie man statt eines Baustellen-Verteilers,

den man im vergangenen Jahr noch als

„Erstlösung“ eingesetzt hatte, etwas pro-

fessioneller umsetzen könnte. Zusammen

mit Elektromeister Hermann Böving prüfte

man die Verfügbarkeit des Stroms, der zum

Flugplatzgelände führt. Ernüchterung kam

nach der Prüfung, dass die vorhandenen

Kabel nicht mehr als 32 Ampere bzw. 22 kW

Drehstrom aufweisen.

Ein Umstand, mit dem sich viele andere

Landeplätze auch erst einmal auseinander-

setzen müssen, wenn sie sich auf die ga-

rantiert kommende Elektrofliegerei einstel-

len wollen. Noch problematischer wird es

an Plätzen, die über keinerlei elektrische

Infrastruktur verfügen, doch dessen nicht

genug. So entstehen an neuerbauten Flug-

häfen wie der BER in Berlin gigantische

Aufgaben durch bauliche Veränderungen

als auch durch enorme Kosten.

Warum? Kleine 10 bis 19-sitzige Commu-

ter-Flugzeuge sollen in Zukunft neue Märk-

te erschließen und das heißt, dass Erdka-

bel neu verlegt und die Leistungen im Me-

gawatt-Bereich übertragen werden müssen.

Die Firma Siemens, einer der Pioniere auf

dem Sektor für LKW-, Bus-, Bahn- und

Schiffsladetechnik spricht zusätzlich von

gekühlten Kabeln, die so die Experten aus

dem Flugzeugbau, sogar in den Flugzeu-

gen selbst eingeplant werden müssen.

Ganz so weit dachte man in Kempten noch

nicht, denn mangels Finanzen, die der

kleine Flugplatz Kempten für professio-

nelle Ladesäulen nicht aufbringen konnte,

sah man sich gezwungen, eine Alternativ-

lösung zu finden, die den Kauf und die

Installation einer serienmäßigen Ladesta-

tion umgeht. „Einer muss anfangen“,

sagte Konstantin Hadrossek und ließ mit

einem Aufwand von immerhin 13.000 Euro

eine Ladestation Marke Eigenbau von

Elektromeister Böving bauen, die vor dem

Flugplatz-Cafe installiert wurde. Dazu

musste ein Erdkabel verlegt werden. Auf

einem Betonsockel wurde ein Verteilerkas-

ten der üblichen Bauart aus Kunststoff mit

verschließbarer Tür installiert, unter dem

die Verteilungssysteme, bestehend aus

zwei Cekon-Steckdosen und Anschlusska-

bel sowie einem EN 62196 Typ2 Stecker

mit Kabel und zwei üblichen Schuko-

Steckdosen montiert sind. Dazu zwei

kleine elektronische Stromzähler. Dies

sind zwar eichrechtskonform, doch die

Zählerstände müssen noch per Digitalfoto

oder Handyfoto zur Abrechnung auf den

Tower gebracht werden.

Das soll sich mit einer endgültigen Aus-

baustufe noch ändern, doch es ist ein An-

fang. 400 Volt Wechselstrom liegen am

Netz und somit stehen 2 mal 11 kW zur

Verfügung. Genug, um zumindest eine

Pipistrel Velis aufzuladen. Aber erster offi-

zieller Nutzer war Uwe Nortmann, der ge-

rade von einer ILA-Vorführung aus Berlin

kam, um in Kempten-Durach seinen Elek-

tra Trainer am 15.6.2024, dem 2. Kempte-

ner Elektroflugtag aufzuladen. Abgerech-

net wird nach ortsüblichen Tarifen und ei-

nem geringfügigen Aufwandskosten-Auf-

schlag, doch ganz entscheidend ist, dass

der Service bereits im AIP aufgeführt ist.

Aller Anfang ist schwer und zur Nachah-

mung empfohlen, solange keine Fördermög-

lichkeiten bestehen.

Um diese ging es am gleichen Tag in einer

Sonderkonferenz mit 15 Teilnehmern, um

ein Netzwerk aus Bayern, Baden-Württem-

berg und Rheinland-Pfalz aufzubauen. „Eine

Elektroflugstrecke für E-Flugzeuge ist eine

gute Möglichkeit, um Forschung mit der

Realität zu verbinden. Bayern ist hier auf

dem besten Weg, die Vorreiterrolle zu über-

nehmen“, so Hadrossek weiter. Man ver-

fasse gerade ein Grundsatzpapier, was nicht

nur der bayerischen Staatregierung über-

bracht werde, sondern, was auch anderen

Ländern als Hilfe dienen und um als

Beschleuniger wirken kann. Das, was

Zukunftsforscher Morell Westermann müh-

sam auf seinem Flug von der Schweiz nach

Norderney durch eine begleitende Mann-

schaft mit mobilem Ladegerät durchführen

konnte, soll nun zumindest in der ersten

Phase zwischen den Verkehrslandeplätzen

bei einer Etappenweite/Maschenweite des

Ladenetzes von 100 km oder 1 h Flugzeit

zwischen einigen Flugplätzen in den

genannten Bundesländern möglich sein.

Wie es um andere Bundesländer steht, müs-

sen sich Kommunen oder auch private und

öffentliche Gesellschaften kümmern, wenn

man auch für die Zukunft gerüstet sein will.

Einige Bundesländer, wie z. B. Nordrhein-

Westfalen haben bereits Millionen-Beträge

zur Förderung der E-Fliegerei bereit bestellt.

Besondere Aufgaben werden allerdings an

Flughäfen gestellt. Sie müssen in einer wei-

teren Aufbauphase auch an die Betankungs-

möglichkeiten mit gasförmigen oder

flüssigem Wasserstoff denken.

Elektro-Ladestelle am Flugplatz Kempten-Durach mit verschiedenen Steckerkabeln

Eher zögerlich entstehen weltweit die ersten Elektroladestellen auf Flugplät-

zen. Sie hinken damit den Ladestellen für Kraftfahrzeuge weit hinterher.

Doch aufgrund der zum Teil völlig überalterten Flugzeuge, die in den Flug-

zeughallen schlummern, fehlt es auch an dem Bedarf, den nur ein Hersteller

allein nicht generieren kann. Umrüstungen bei kleinen Flugzeugen sind

unwirtschaftlich. Erst bei Flugzeugneukäufen wird man bei Verfügbarkeit auf

die Antriebsart Elektro setzen. Neuflugzeuge, und die werden in erster Linie

Kleinflugzeuge mit zwei bis vier Sitzen sein, werden Jahrzehnte brauchen,

alte Bestände zu ersetzen. Solange müssen Flugplätze und Flughäfen auch

noch zweigleisig fahren.

Foto: Aerovolt

Typische Freiluft-Elektroladestelle von Aerovolt

Geradezu beispielhaft scheint sich in

Großbritannien die Infrastruktur für kleine

Elektroflugzeuge zu entwickeln. Das Lon-

doner Unternehmen Aerovolt hat sich

vorgenommen 36 Flugplätze und Flughä-

fen mit Ladestationen auszustatten. 14

davon sind bereits betriebsbereit. Es sind

besonders Flugschulen und Pipistrel-Ver-

tretungen, die sich für einen beschleunig-

ten Ausbau bemühen. Am Flughafen Fair-

oaks in Chobham südlich von London

wurde jüngst eine Pipistrel Velis statio-

niert. Mit der parallelen Ladegeräte-Instal-

lation wurde der dortige Airport der jüng-

ste seiner Art in Betrieb genommen. Die

dortige Flugschule rekrutiert derzeit Be-

rufspiloten und bietet ihnen eine Ausbil-

derausbildung an, um den Schülern das

Fliegen in Elektroflugzeugen beizubrin-

gen.

Die Mission der British Business and

General Aviation Association (BBGA)

besteht darin, Innovationen in der allge-

meinen Luftfahrt zu fördern und die Ent-

wicklung der elektrischen Luftfahrt zu

unterstützen. Bei den meisten der Aerovolt

Ladestationen handelt es sich um 22 kW

Ladeeinheiten. In Deutschland steckt die

Infrastruktur mit Ladeeinrichtungen noch

absolut in den Kinderschuhen, abgesehen

vom ersten Verkehrslandeplatz Kempten,

der erst in diesem Jahr eine 22 kW Lade-

stelle erhielt. Mehr oder weniger hänge

das allerdings auch an der Inaktivität der

deutschen Pipistrel-Vertretung. Nach wie

vor ist die Velis der einzig zugelassene

Elektroflugzeugtyp der Welt.

Wie die Engländer sich auf die elektrische Zukunft auf den Flugplätzen und Flughäfen schon jetzt professionell vorbereiten

15.10.2024

Foto: Aerovolt

Flugschulen sind die verbreitesten Nutzer von Elektroladestellen in Großbritannien

Elektrisches Fliegen - die Zukunftsperspektive

Elektrisches Fliegen - die Zukunftsperspektive

Electric Flight

Energie

Elektrolyte bestimmen die Festigkeit der Kathode

Foto: TU-München

Foto: HI2FLY

Foto: Universal Hydrogen

Foto: H.Penner

- ILA 2024

- Birdy

- Paris Airshow

- Aero 2024

- Aero 2023

- Aero 2022

- Aero 2019

- Aero 2018

- Aero 2017

- Aero 2016

- Aero 2015

- Electrifly-In 2021

- Electrifly-In 2020

- Smartflyer Challenge 2018

- Smartflyer Challenge 2017

- Elektrofliegertreffen Greiling

- Neue Airbus Strategie

- Airbus-Testflieger

- Solar Impulse

- Yuneec

- Leisere Tragschrauber

Weltweit treiben Hersteller die Entwicklung von Brennstoffzellen voran. Ein neu-

es deutsches Konjunkturprogramm soll besonders die Wasserstofftechnologie

für den gesamten mobilen Be-reich beschleunigen helfen. Bislang gibt es nur

das viersitzige Flugzeug HY4 des DLR in dem Wasserstoff, die Brennstoffzellen

zur Stromerzeugung betreibt. Weitaus häufiger sind Anwendungen in LKW’s,

Bussen und andere Nutzfahrzeugen.

Darin sieht das junge Start-up-Unternehmen HyPoint in Kalifornien eine große

Chance für bestimmte Bereiche in der Luftfahrt, denn sie haben den riesigen

Markt der eVTOL’s im Visier, deren Flugdauer mit heutigen Lithium-Ionen-Batte-

rien zu stark begrenzt ist. Ihre Entwicklung konzentriert sich auf ein turbo-luft-

gekühltes Brennstoffzellen-Design mit extrem hoher Energiedichte. Um diese

Fluggeräte wirtschaftlich zu betreiben, müssen sie den ganzen Tag für den Ein-

satz verfügbar sein. Lange Ladezeiten, wie etwa für Batterien an den Ladestatio-

nen, stellen dabei keine Lösung dar.

Die Energiedichte des Gesamtsystems liegt bei etwa 960 Wh/kg, wobei Lithium-

batterien normalerweise nur 250 Wh/kg hergeben und andere luft- und flüssig-

keitsgekühlte Brennstoffzellensysteme etwas mehr als die Hälfte ausmachen.

Es funktioniert bei mehr oder weniger jeder realen Temperatur von -50 bis +50 °C

und darüber hinaus. Und während es sich zu diesem Zeitpunkt noch im Labor

befindet, geht das Team davon aus, dass diese Brennstoffzellen etwa 20.000

Stunden ohne Wartung halten werden - ein weiterer sehr wichtiger Faktor für

zukünftige kommerziellen Betreiber.

Der Entwicklungsplan sieht für dieses Jahr noch vor, 15- bis 20-kW-Prototypen

zu bauen. Dem dann bis 2022 ein volleinsetzbares System mit 150-200-kW folgen

wird. Bei Grossserienfertigung werden sich die Preise zwischen 100 und 500

$/kW einpendeln, während flüssigkeitsgekühlte Systeme zwischen 300 und 600

$/kW liegen. Ihr zusätzlicher Nachteil, sie müssen noch das komplette Kühlsys-

tem mitschleppen.

Start-up Unternehmen weckt Hoffnungen für leichte und preiswerte

Brennstoffzellen

Versuchsstacks im kalifornischen Labor von HyPoint

Foto: HyPoint

05.06.2020

Zuerst eVTOL im Visier

Die Energiedichte von 960 Wh/kg schlägt bereits jedes Batteriesystem

100 $/kW als erreichbares Ziel

Foto: HiPoint

Versuchsmuster mit Wasserstofftank

HyPoint Brennstoffzellen-Stack

Drohne als Testmodul

Foto: HiPoint

Foto: HyPoint

Faser-Kunststoff-Verbunden. Das Verbundvorhaben „CryoFuselage“ in Koope-

ration mit der Universität Bayreuth hat das Entwicklungsziel kryogene Nieder-

druck-Wasserstofftanks aus Faser-Kunststoff-Verbunden zu entwickeln und als

strukturlasttragende Komponente in die Flugzeug-Rumpfstruktur von elektrifi-

zierten Flugzeugkonzepten zu integrieren. Im Rahmen der Qualitätssicherung

und Flugsicherheit sollen die Tanks darüber hinaus durch die Einbettung von

Sensoren die Prozess-, Schadens- und Füllstandsüberwahung für diese elektri-

fizierten Flugzeugkonzepte ermöglichen.

Die Motivation der Forschung ist die ef-fiziente Gestaltung der Speicherung von

Wasserstoff und die funktionale Nutzung eines Wasserstofftanks integriert in

die Struktur des Luftfahrzeugs. Ziel ist es, mittelfristig eine energieeffiziente

und umwelt-schonendere Antriebsmethode bereit zu stellen. "Die Entwicklung

von leichtbaugerechten Speichermöglichkeiten für Wasserstoff leistet einen

erheblichen Beitrag zur klimaneutralen Mobilität und hilft die geforderten Kli-

maziele zu erreichen“, erläutert Prof. Dickhut.

Einen Wasserstofftank, der Strukturlasten des Flugzeugs aufnimmt und alle Kri-

terien der Dichtigkeit erfüllt, gibt es noch nicht. Anstatt 700 bar in einem her-

kömmlichen Wasserstofftank für Autos sollen im künftigen Wasserstofftank für

Flugzeuge nur rund 8 bar Druck herrschen. Dieser verminderte Druck wird

durch Kühlen des Wasserstoffs auf -253 Grad Celsius erreicht. Diese Tieftem-

peraturen stellen höchste Ansprüche an das Material und die Isolation des

Tanks. Ziel ist es die richtigen Materialien und Materialkombinationen zu finden

und zu testen.

Das Projekt läuft seit dem 01. Januar 2021 und ist für eine Dauer von zweieinhalb

Jahren geplant. Das Bayerische Staatsministerium für Wirtschaft, Landesent-

wicklung und Energie fördert das Projekt. Kooperationspartner ist der Lehrstuhl

für Polymere Werkstoffe an der Universität Bayreuth.

Entwicklung von Wasserstoff-Niederdrucktanks

Wie lässt sich Wasserstoff in Luftfahrzeugen effizient einsetzen? Um diese Frage

zu beantworten, müssen alle Flugzeugkomponenten auf einen reinen Wasser-

stoffantrieb hin ausgerichtet und konzipiert werden. Und daran forschen auch

Wissenschaftlerinnen und Wissenschaftler an der Universität der Bundeswehr

München. Prof. Tobias Dickhut von der Professur für Verbundwerkstoffe und

Technische Mechanik am Institut Aeronautical Engineering arbeitet an der Ent-

wicklung und Qualifikation von kryogenen Niederdruck-Wasserstofftanks aus

Bild: DLR

19.03.2021

Festelektrolyt-ist das die richtige Richtung?

27.04.2021

Einen ganz anderen Weg verfolgt ein neugegründetes Unternehmen in den USA.

Dies amerikanische Factorial Energy hat eine 40-Ah-Zelle mit Festelektrolyt an-

gekündigt, die E-Autos zu einer um 20 bis 50 Prozent erhöhten Reichweite ver-

helfen soll. Zu dem Führungsteam und den Investoren des bisher unbekannten

Unternehmens gehören einige in der Branche bekannte Namen. Bei dem Zellen-

typ soll es sich dabei um einen speziellen Polymer-Separator handeln. Derzeit

würden die Zellen auf eine gravimetrische Energiedichte von 350 Wh/kg und ei-

ne volumetrische Energiedichte von 770 Wh/l kommen. Ziel seien 400 Wh/kg

und 1000 Wh/l. Nach 460 Zyklen soll die Kapazität unter 80 Prozent fallen, die

Zellen sollen mit 1C geladen werden können.

Das Material, bei dem man einen Durchbruch erreicht habe, sei sicherer als her-

kömmliche Lithium-Ionen-Technologie und ersetzt den brennbaren flüssigen