Seit über 100 Jahren fliegen Luftfahrzeuge mit Verbrennungskraftmaschinen.

Warum sollte man ausgerechnet auf Bewährtes verzichten, kennt man doch alle

Stärken und Schwächen von Kolbenmotoren und fossilen Kraftstoffen, die dafür

benötigt werden. Bislang ging man aber davon aus, dass diese Kraftstoffe

ausreichend vorhanden sind. Festzuhalten ist, dass die Allgemeine Luftfahrt einen

verschwindend geringen Anteil davon im Vergleich zur Militär- und Zivilluftfahrt

verbraucht und das der Gesamtbedarf der Luftfahrt marginal gegenüber anderen

Kraftmaschinen einschließlich der KFZ und Schiffe ist. Doch die Ressourcen sind

endlich und Verbrennungsmotoren könnten so zu Auslaufmodellen werden.

Elektromotoren

Vollkommen ohne Benzin in die Luft zu kommen, wäre ideal. Hier bietet sich der Elek-

tromotor idealerweise an. Er kommt mit nur wenigen Bauteilen aus. Und weil er kaum

einem Verschleiß unterliegt, ist er auch weniger störanfällig. Inzwischen weisen elek-

trische Energieträger ständig höhere Energiedichten auf. Doch das alleine reicht nicht

aus.

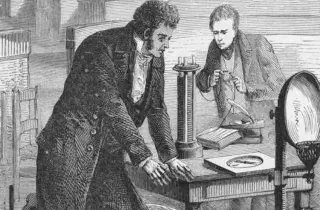

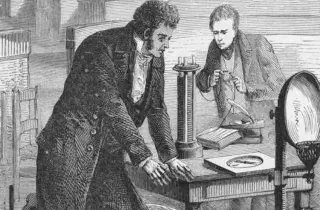

Die Wirkungsweise des Magnetismus wusste auch schon ein Werner von Siemens, der

als Erfinder des Elektrogenerators gilt, nachdem Jahrzehnte zuvor der dänische Physi-

ker und Philosoph Hans Christian Ørsted die Entdeckung des Elektroagnetismus ge-

macht hatte, die 1834 zu einem ersten Elektromotor führte. Vorausgegangen war die

Volta‘sche Säule von Alessandro Volta aus Italien. Die Grundvoraussetzung aller Elek-

tromobilität! Nur zwei Jahre später erfand Johann Wilhelm Ritter, ein deutscher Physi-

ker und Philosoph die Rittersche Säule, den ersten Akkumulator.

Indes traten aber die Verbrennungskraftmaschinen, angetrieben durch fossile Brenn-

stoffe ihren ungebremsten Siegeszug an. Elektromotoren und Akkumulatoren wurden

fast ausschließlich nur stationär oder zumindest erdgebunden eingesetzt. Erst Ende der

fünfziger Jahre schien die Zeit für den Luftfahrtbereich reif zu sein, abgesehen von

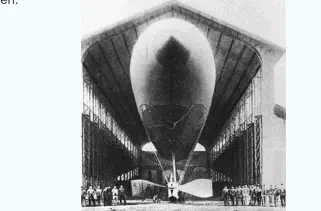

einigen Einzelversuchen Ende des 19. Jahrhunderts, einige Luftschifftypen mangels

leichter Benzinmotoren doch zuerst mit Elektromotoren auszurüsten. So gelang es

einem Franzosen 1884, schon lange vor der großen Zeppelin-Ära sein Luftschiff

„LaFrance“ mit einem Elektromotor auszurüsten.

Doch hätte der breite Einsatz von Elektroantrieben wegen der damaligen hohen Moto-

ren- und Akkugewichte und der geringen Energiedichten der Akkus selbst keinen Sinn

gemacht. Die technologische Entwicklung auf diesen Ebenen vollzog sich dann doch

eher in sehr kleinen Schritten bis zu den ersten nennenswerten Elektroflügen. Bei der

Entwicklung von Elektroflugzeugen standen nach wie vor die altbekannten Hürden.

Der Einstieg kam von der Seite der Flugmodellbauer, auch wenn in den ersten Jahren

zuerst noch auf bewährte Motorenbauarten wie bürstengespeiste Gleichstrommotoren

zurückgegriffen wurde. Die Erfolge blieben nicht aus.

1959 gelang dem Österreicher Fred Militky der erste Kraftflug mit einem Elektroflug-

modell. Seine Idee sollte auch durchaus fruchten, denn 14 Jahre später inspirierte er

auch Schulfreund Heino Brditschka und seinen Vater mit einem bemannten Flugzeug

elektrisch zu fliegen. Um die Elektroantriebe in der bemannten Luftfahrt wurde es aber

schnell wieder still, während sich der Elektro-Modellflug kontinuierlich weiterentwickelte.

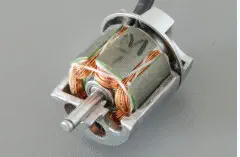

Weil Gleichstrom-Schleifringläufermotoren starken Abnutzungserscheinungen unter-

worfen sind, machte sich die Entwickler von Motoren die Vorteile der bürstenlosen

Motoren mit einer Ankerglocke zunutze. Das hatte den Vorteil, dass weder funkstö-

renden Funken, bzw. Feuer am Schleifring entstehen konnten und dass sich auch die

elektrischen Verluste ebenso reduzierten, wie auch die Geräuschentwicklung. Die bei

kleinen Gleichstrommotoren üblichen Permanentmagnete konnten nach und nach durch

modernere Magnetwerkstoffe von anfänglichen Alnico- (Aluminium-Nickel-Kobalt-Eisen

und Kupfer) über Kobalt-Samarium- bis zu den heute gebräuchlichen Neodym-Eisen-

Bor-Magneten (NdFeB) ersetzt werden.

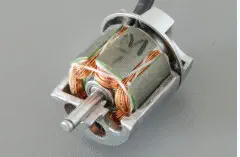

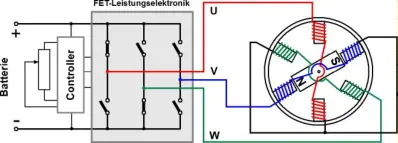

Kollektorlose Motoren funktionieren nach einem einfachen Prinzip. Das durch die Pol-

wicklungen erregte Drehfeld wird mit einer Art Drehstrom erzeugt. Die Polwicklungen,

bestehend aus Kupferspulen, sind den Permanentmagneten gegenüberliegend um

Eisenbleche gewickelt. Diese Bleche, die in der Regel aus einer Eisen-Silizium-Legie-

rung bestehen, werden einseitig mit einer isolierenden, aber klebenden Lackschicht

versehen. Das verhindert Wirbelströme, denn sonst könnte man andere homogene,

weichmagnetische Werkstoffe nehmen.

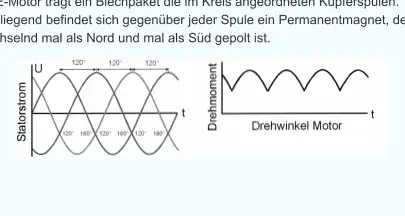

Beim E-Motor trägt ein Blechpaket die im Kreis angeordneten Kupferspulen. Außen-

liegend befindet sich gegenüber jeder Spule ein Permanentmagnet, der abwechselnd

mal als Nord und mal als Süd gepolt ist.

Fließt ein Strom durch die Wicklung, entsteht ein Magnetfeld. Um das Magnetfeld in

Drehung zu versetzen, muss die Polarität ständig umgewechselt werden. Ungleich-

namige Pole zweier Magnete ziehen sich dabei an und gleichnamige stoßen sich ab.

Der permanente Polwechsel durch die Spulen führt so zur Drehung. Dies wird durch die

elektronische Steuerung erreicht.

Die Spulen mehrerer mit Lack isolierter Drähte werden hintereinander im Stern oder im

Dreieck miteinander verbunden. Das Blech/Spulenpaket wird als Stator bezeichnet. Der

rotierende Teil stellt den Rotor dar. Die Motoren können sowohl als Außen- als auch als

Innenläufer aufgebaut werden. Um einen ruckfreien Lauf zu gewährleisten, versuchen

die Motorenbauer möglichst viele Polpaare zu bilden. Einzige Verschleißteile sind die

Lager, die konventionell als Gleit- oder Kugellager verbaut werden.

Der Aufbau solcher Motoren ist relativ einfach und das im Gegensatz zu Verbrennungs-

motoren, die sehr viel bewegliche Teile besitzen und die neben hohen mechanischen

Beanspruchungen auch noch extrem hohen thermischen Belastungen ausgesetzt sind.

Für niedrige Lasten verwendet man gerne Außenläufer, weil die sich auch gut durch Luft

kühlen lassen. Das gilt für Leistungen bis zirka 50 kW. Will man höhere Leistungen

erstellen, kommen Flüssigkühlungen infrage. Allerdings sind dem auch Grenzen ge-

setzt, denn sowohl die Spulen als auch die Permanentmagnete vertragen keine Tempe-

raturen über 120 °Celsius.

Motoren dieser Bauarten erreichen heute Wirkungsgrade von 95% und mehr. Dem

stehen die Verbrennungsmaschinen mit bescheidenen 35-40% gegenüber. Dafür wei-

sen sie günstigere Leistungsgewichte auf. Elektromotoren mit hohen Wellenleistungen

können da im Moment noch nicht mithalten, weil im Gegensatz zu Verbrennungs-

motoren kaum Leichtbaumaterialien verbaut werden können. Vom Kupfer über Eisen bis

hin zu den Magneten handelt es sich um in ihren Artgewichten sehr schwere Materialien,

die sich nicht einfach ersetzen lassen.

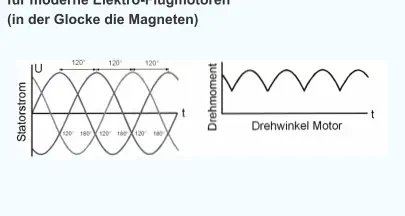

Um hohe Wirkungsgrade zu erzielen, erzeugt man der Einfachheit halber rechteck-

getaktete Spannungen. Je höher die Spannung ist, desto besser wird der Wirkungs-

grad. Zudem bemüht man sich, die Ströme möglichst im Sinuskurvenverlauf auf die

Spulen zu schicken. Das spart elektrische Verluste im Motor und in der Steuerlektronik,

die sonst zusätzlich in Wärme umgesetzt werden.

Ein kleiner zusätzlicher Vorteil bei kollektorlosen Motoren ist, dass bei den fehlenden

Bürsten auch keine elektrischer Funken erzeugt werden, die zu Funkstörungen führen.

Prinzipiell kann der Aufbau kollektorloser Motoren auch mit den Lüfter- oder Antriebs-

motoren der Laufwerke in PC’s verglichen werden. Unschlagbar ist der Drehmomenten-

verlauf des E-Motors. Das Drehmoment ist im Gegensatz zu einem Kolbenmotor über

die gesamte Drehzahl nahezu gleich. Letztere ist nur von der Spannung abhängig.

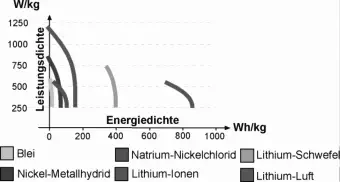

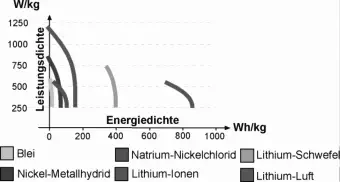

Die Energiespeicher

Batterieentwicklungen beruhten in der Vergangenheit meistens auf Zufallsprinzipien.

Würde man, so Experten, Batterieentwicklungen mit der gleichen Intensität wie bei der

Kernforschung einsetzen, wäre das Speicherproblem elektrischer Energie heute viel-

leicht schon gelöst. Seit mehr als 100 Jahren hat sich in der Fahrzeugtechnik die Blei-

Batterie bewährt. In der Luftfahrt sind heute Lithium-Ionen Batterien, bzw. –Akkus

Standard, wenn es sich um Antriebsakkus handelt.

Erprobt werden bereits auch Lithium-Schwefel- und Lithium-Luft-Akkus, wie etwa am

Batterieforschungszentrum der Universität Münster, Electrochemical Energy Technology

(MEET). Hier arbeitet ein Wissenschaftlern-Team in der Forschung und Entwicklung an

Energiespeichern mit bis zu fünffach höheren Energiedichte, längerer Haltbarkeit und

maximaler Sicherheit als heutige Lithium-Ionen Batterien. Eine kleine Menge einer

klaren Flüssigkeit weckt dort große Hoffnungen. Die Ausgangsbedingungen sind immer

dieselben: Um Energie zu gewinnen, strömen die Lithium-Ionen zwischen zwei Teilen

eines Akkus hin und her, von der Anode und der Kathode. Dazu müssen die Ionen an

diesen beiden Stellen noch in einer Art von Behältermolekülen gefangen werden. Man

hofft spätestens 8-10 Jahren serienreife Lithium–Luft-Batterie zur Verfügung zu haben.

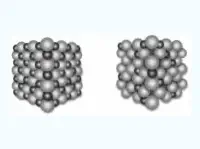

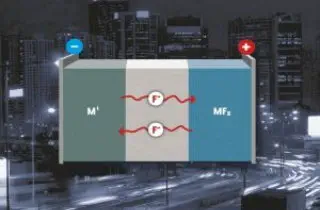

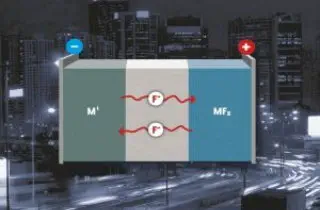

Doch schon präsentieren deutsche Forscher einen noch neueren Typ, der eine zehn-

fach höhere Energiedichte als Lithium-Ionen-Batterien verspricht: Den Metallfluorid-

Akku. Das Karlsruher Institut für Technologie KIT, das sich damit beschäftigt, verhehlt

allerdings nicht, dass es sich bisher nur um einen Prototyp handelt. Immerhin zeigen die

neuen Akkus bereits größere Ladekapazitäten pro Kilo als Lithium-Ionen-Akkus. Das

Neue ist: Es werden pro Lade-und Entladezyklus gleich mehrere Ladungseinheiten

gespeichert und übertragen, statt nur eine Einheit wie bisher. Der Grund-aufbau des

Stromspeichers ein Metall, beispielsweise Cer; die andere Seite (Kathode) besteht aus

einer Verbindung eines anderen Metalls mit mehreren Fluor-Atomen. Wie bei jedem

Akku sind beide Seiten durch einen Ladungstransporter, dem Elektrolyt getrennt, in

diesem Fall ist es keine Flüssigkeit, sondern ein fester Elektrolyt. Beim Entladen

wandern gleich mehrere geladene Fluor-Atome durch den Elektrolyt zur Metallseite statt

beispielsweise nur eines Lithium-Ions beim konventionellen Antriebs-Akku. Allerdings

sind die Karlsruher Ingenieure über das Experimentierstadium noch nicht hinaus

gekommen. Momentanes Problem: das Labormuster arbeitet noch unter

Hochtemperatur.

Um es aber auf einen Nenner zu bringen: Elektrolyte und Trennfolien stellen die Kern-

probleme moderner Lithium-Batterien dar. Auf dem Boden der Tatsachen scheinen die

Japaner zu bleiben. Bei der Sekisui Chemical, einem Unternehmen, welches sich in

erster Linie mit Kunststoff-Techniken beschäftigt, stellte ein neues Herstellungsver-

fahren vor, das statt der bei Lithium-Ionen-Batterien üblichen Kohlenstoffmaterialien zur

Speicherung auf eine spezielle Silizium-Legierung setzt und die Leitfähigkeit erhöht. Neu

sind auch gelartige Elektrolyte, die den Produktionsprozess deutlich beschleunigen

sollen. Für 2015 war bereits die Serienfertigung der bis zu 2/3 günstigeren Batterien

geplant. Und auf eine KFZ-Batterie bezogen, die gegenwärtig noch um die 15 000 €

kostet, will man die neue Super-Batterie schon für 5000.- € anbieten können. Ganz klar,

dass die Luftfahrt da bei bescheidenerem Bedarf auch von profitieren wird.

Weniger kompliziert sehen Ingenieure das Laden der Batterien und die Batteriemana-

gement-Systeme. Moderne Elektronik macht es möglich. Anders als bei Bleibatterien,

die en bloc geladen werden können, wollen Lithium-Zellen pfleglich behandelt werden.

Sowohl bei der Ladung als auch bei der Entladung also im Flugbetrieb dürfen die

Differenzspannungen in der Regel nicht mehr als 50 mV betragen. Das erreicht man

durch konstantes Messen der Einzelspannungen an der Zelle. Treten Fehler bzw.

Störungen einzelner Zellen im Flug auf, können sich sogar einzelne Zellen automatisch

abschalten. Je höher die Batteriespannung ist, desto weniger fällt allerdings auch eine

fehlerhafte Zelle in Gewicht. Hersteller moderner Lithium-Zellen sind deswegen bemüht,

eine sehr kontinuierliche Fertigung zu garantieren.

Bekannt ist, dass es nach Brditschka’s ersten Elektroflug 1973 auch wieder lange still

war, bis Paul MacCready den Gossamer Penguin in seiner Firma AeroVironment als

Vorstufe für den Solar Challenger entwickelte. Mit dem Solar Challenger, solarzellen-

bestückt, konnte 1981 der Ärmelkanal mit Solarkraft überflogen werden. Kurz zuvor flog

Karl Friedel mit umgebauten Bosch-Scheibenwischermotoren als erster Deutscher mit

elektrischer Energie.

Indes vollzog sich auf dem Modellflug-Sektor die Entwicklung des Elektrofluges kon-

tinuierlich. Besonders auf der Elektronikseite flossen die Erfahrungen mit modernen

Komponenten ein, die die Stelleinheiten zur Drehzahlsteuerung zuverlässiger und

leichter machten. Da machte den späteren Anwendern für bemannte Flugzeug den Ein-

stieg in diese neue Technologien auch leichter. Der serienmäßige Einbau von Elektro-

antrieben begann dennoch erst gegen Ende der neunziger Jahre in einsitzigen Motor-

seglern (History).

Wer der namhaften Hersteller den großen Sprung zu einem Serien-Motorflugzeug zuerst

und wann überhaupt startet, hängt ausschließlich von der Batterie und Regelungsseite

ab, denn Wärme-Verlustleistungen, die bei niedrigeren Leistungen durch Flächenkühler

oder einfache Zwangskühlung abgeführt werden können, sind im Gigawatt-Bereich noch

ungelöst. Der Grund: die kurzen Schaltimpulse der Halbleiter führen zur direkten

Wärmeentwicklung, die abgeführt werden muss. In niedrigeren Leistungsbereichen wie

für Ultraleichtflugzeuge und Motorsegler hat man diese Probleme schon in den Griff

bekommen. Nach heutigem Stand der Technik geht man davon aus, dass die elektro-

nischen Probleme schneller beherrschbar sind als die Entwicklung neuer Batterien.

Unternehmen, die sich mit Elektroantrieben beschäftigen, zeigen sich optimistisch, was

zukünftige Batterieentwicklungen betrifft. Im niedrigen Leistungsbereich bis etwa 25 kW

wagt man schon die Komplettkosten mit denen der Anschaffungs- sowie den laufenden

Kosten gleichzurechnen.

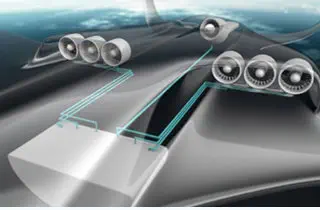

Hybridtriebwerke

In Abwägung aller Fakten bieten sich momentan als sinnvolle Alternative noch Hybrid-

triebwerke an, auch wenn diese wegen zwei verschiedener Aggregate die Kosten fast

immer doppelt so hoch sind. Da die Reiseflugleistung aber nicht mit der Startleistung

gleichzusetzen ist, kann der Elektromotor wie eine Art Booster zum Start eingesetzt

werden, was den Verbrennungsmotor leichter und billiger macht. Siehe auch History

über „e-Genius“„Panthera“ oder CT.

H. C. Ørsted, Entdecker des Elektroagnetismus

Erstes Elektro-Luftschiff

Faulhaber Micro-Motor (1979)

Bosch-E-Motor im ersten Elektroflugzeug der Welt

Bürstenloser Glockenanker-Modellmotor

Gleitschirm-Motor mit 30 Ankerwicklungen

PC-Lüftermotoren als Beispiel

für moderne Elektro-Flugmotoren

(in der Glocke die Magneten)

Wie die Wissenschaft die Batterie-Entwicklung sieht

Am KIT in Karlsruhe arbeitet man am Metallfluorid-Akku

Sekisui Chemical

meint an der Trenn-

folie liegts bei den

Lithium-Ionen-

Batterien und er-

weckt damit große

Hoffnungen

Geforscht wird auf breiter Ebene

Große Aufgabe: wie bringt

man mehr Kohlenstoffatome

zwischen die Moleküle

Einpassen des Batterie-Packs in der Antares 20E

Wie sich Airbus einen Hybrid-Antrieb vorstellt

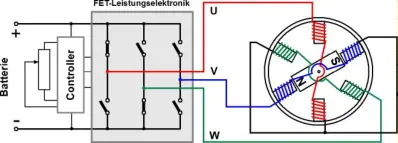

Idealfall durch Sinuskurve: Der Gleichstrommotor wird

durch den Drehzahlsteller zum Pseudo-Drehstrommotor.

Ob Sinus oder Rechteck hängt vom Steller ab.

Funktionsweise: bürstenloser Gleichstrommotor

Technik

Elektrisches Fliegen - die Zukunftsperspektive

Elektrisches Fliegen - die Zukunftsperspektive

Electric Flight

Technik

- ILA 2024

- Birdy

- Paris Airshow

- Aero 2024

- Aero 2023

- Aero 2022

- Aero 2019

- Aero 2018

- Aero 2017

- Aero 2016

- Aero 2015

- Electrifly-In 2021

- Electrifly-In 2020

- Smartflyer Challenge 2018

- Smartflyer Challenge 2017

- Elektrofliegertreffen Greiling

- Neue Airbus Strategie

- Airbus-Testflieger

- Solar Impulse

- Yuneec

- Leisere Tragschrauber

Seit über 100 Jahren fliegen Luftfahrzeuge mit Verbrennungskraftmaschi-

nen. Warum sollte man ausgerechnet auf Bewährtes verzichten, kennt man

doch alle Stärken und Schwächen von Kolbenmotoren und fossilen Kraft

stoffen, die dafür benötigt werden. Bislang ging man aber davon aus, dass

diese Kraftstoffe ausreichend vorhanden sind. Festzuhalten ist, dass die

Allgemeine Luftfahrt einen verschwindend geringen Anteil davon im Ver-

gleich zur Militär- und Zivilluftfahrt verbraucht und das der Gesamtbedarf

der Luftfahrt marginal gegenüber anderen Kraftmaschinen einschließlich

der KFZ und Schiffe ist. Doch die Ressourcen sind endlich und Verbren-

nungsmotoren könnten so zu Auslaufmodellen werden.

Die Perochemie ist heute noch Energielieferant für Verbrennungsmotoren

Der Magnetismus und Elektromotoren

Vollkommen ohne Benzin in die Luft zu kommen, wäre ideal. Hier bietet sich der

Elektromotor idealerweise an. Er kommt mit nur wenigen Bauteilen aus. Und

weil er kaum einem Verschleiß unterliegt, ist er auch weniger störanfällig. Inzwi-

schen weisen elektrische Energieträger ständig höhere Energiedichten auf.

Doch das alleine reicht nicht aus.

Die Wirkungsweise des Magnetismus wusste auch schon ein Werner von Sie-

mens, der als Erfinder des Elektrogenerators gilt, nachdem Jahrzehnte zuvor

der dänische Physiker und Philosoph Hans Christian Ørsted die Entdeckung

des Elektroagnetismus gemacht hatte, die 1834 zu einem ersten Elektromotor

führte. Vorausgegangen war die Volta‘sche Säule von Alessandro Volta aus

Italien. Die Grundvoraussetzung aller Elektromobilität! Nur zwei Jahre später

erfand Johann Wilhelm Ritter, ein deutscher Physiker und Philosoph die

Rittersche Säule, den ersten Akkumulator.

Indes traten aber die Verbrennungskraftmaschinen, angetrieben durch fossile

Brennstoffe ihren ungebremsten Siegeszug an. Elektromotoren und Akkumu-

latoren wurden fast ausschließlich nur stationär oder zumindest erdgebunden

eingesetzt. Erst Ende der fünfziger Jahre schien die Zeit für den Luftfahrtbereich

reif zu sein, abgesehen von einigen Einzelversuchen Ende des 19. ahrhunderts,

einige Luftschifftypen mangels leichter Benzinmotoren doch zuerst mit Elektro-

motoren auszurüsten. So gelang es einem Franzosen 1884, schon lange vor

der großen Zeppelin-Ära sein Luftschiff „LaFrance“ mit einem Elektromotor

auszurüsten.

Doch hätte der breite Einsatz von Elektroantrieben wegen der damaligen hohen

Motoren- und Akkugewichte und der geringen Energiedichten der Akkus selbst

keinen Sinn gemacht. Die technologische Entwicklung auf diesen Ebenen voll-

zog sich dann doch eher in sehr kleinen Schritten bis zu den ersten nennens-

werten Elektroflügen. Bei der Entwicklung von Elektroflugzeugen standen nach

wie vor die altbekannten Hürden.

Der Einstieg kam von der Seite der Flugmodellbauer, auch wenn in den ersten

Jahren zuerst noch auf bewährte Motorenbauarten wie bürstengespeiste Gleich-

strommotoren zurückgegriffen wurde. Die Erfolge blieben nicht aus. 1959 gelang

dem Österreicher Fred Militky der erste Kraftflug mit einem Elektroflugmodell.

Seine Idee sollte auch durchaus fruchten, denn 14 Jahre später inspirierte er

auch Schulfreund Heino Brditschka und seinen Vater mit einem bemannten

Flugzeug elektrisch zu fliegen. Um die Elektroantriebe in der bemannten

Luftfahrt wurde es aber schnell wieder still, während sich der Elektro-Modellflug

kontinuierlich weiterentwickelte.

Weil Gleichstrom-Schleifringläufermotoren starken Abnutzungserscheinungen

unterworfen sind, machte sich die Entwickler von Motoren die Vorteile der bürs-

tenlosen Motoren mit einer Ankerglocke zunutze. Das hatte den Vorteil, dass

weder funkstörenden Funken, bzw. Feuer am Schleifring entstehen konnten und

dass sich auch die elektrischen Verluste ebenso reduzierten, wie auch die Ge-

räuschentwicklung. Die bei kleinen Gleichstrommotoren üblichen Permanent-

magnete konnten nach und nach durch modernere Magnetwerkstoffe von

anfänglichen Alnico- (Aluminium-Nickel-Kobalt-Eisen und Kupfer) über Kobalt-

Samarium- bis zu den heute gebräuchlichen Neodym-Eisen-Bor-Magneten

(NdFeB) ersetzt werden.

Kollektorlose Motoren funktionieren nach einem einfachen Prinzip. Das durch

die Pol-wicklungen erregte Drehfeld wird mit einer Art Drehstrom erzeugt. Die

Polwicklungen, bestehend aus Kupferspulen, sind den Permanentmagneten

gegenüberliegend um Eisenbleche gewickelt. Diese Bleche, die in der Regel

aus einer Eisen-Silizium-Legierung bestehen, werden einseitig mit einer isolie-

renden, aber klebenden Lackschicht versehen. Das verhindert Wirbelströme,

denn sonst könnte man andere homogene, weichmagnetische Werkstoffe

nehmen.

Beim E-Motor trägt ein Blechpaket die im Kreis angeordneten Kupferspulen.

Außenliegend befindet sich gegenüber jeder Spule ein Permanentmagnet, der

abwechselnd mal als Nord und mal als Süd gepolt ist.

Fließt ein Strom durch die Wicklung, entsteht ein Magnetfeld. Um das Magnet-

feld in Drehung zu versetzen, muss die Polarität ständig umgewechselt werden.

Ungleichnamige Pole zweier Magnete ziehen sich dabei an und gleichnamige

stoßen sich ab. Der permanente Polwechsel durch die Spulen führt so zur

Drehung. Dies wird durch die elektronische Steuerung erreicht.

Die Spulen mehrerer mit Lack isolierter Drähte werden hintereinander im Stern

oder im Dreieck miteinander verbunden. Das Blech/Spulenpaket wird als Stator

bezeichnet. Der rotierende Teil stellt den Rotor dar. Die Motoren können sowohl

als Außen- als auch als Innenläufer aufgebaut werden. Um einen ruckfreien

Lauf zu gewährleisten, versuchen die Motorenbauer möglichst viele Polpaare

zu bilden. Einzige Verschleißteile sind die Lager, die konventionell als Gleit- oder

Kugellager verbaut werden.

Der Aufbau solcher Motoren ist relativ einfach und das im Gegensatz zu Ver-

brennungsmotoren, die sehr viel bewegliche Teile besitzen und die neben hohen

mechanischen Beanspruchungen auch noch extrem hohen thermischen Belas-

tungen ausgesetzt sind.

Für niedrige Lasten verwendet man gerne Außenläufer, weil die sich auch gut

durch Luft kühlen lassen. Das gilt für Leistungen bis zirka 50 kW. Will man

höhere Leistungen erstellen, kommen Flüssigkühlungen infrage. Allerdings sind

dem auch Grenzen gesetzt, denn sowohl die Spulen als auch die Permanent-

magnete vertragen keine Temperaturen über 120 °Celsius.

Motoren dieser Bauarten erreichen heute Wirkungsgrade von 95% und mehr.

Dem stehen die Verbrennungsmaschinen mit bescheidenen 35-40% gegenüber.

Dafür weisen sie günstigere Leistungsgewichte auf. Elektromotoren mit hohen

Wellenleistungen können da im Moment noch nicht mithalten, weil im Gegensatz

zu Verbrennungsmotoren kaum Leichtbaumaterialien verbaut werden können.

Vom Kupfer über Eisen bis hin zu den Magneten handelt es sich um in ihren

Artgewichten sehr schwere Materialien, die sich nicht einfach ersetzen lassen.

Um hohe Wirkungsgrade zu erzielen, erzeugt man der Einfachheit halber

rechteckgetaktete Spannungen. Je höher die Spannung ist, desto besser wird

der Wirkungsgrad. Zudem bemüht man sich, die Ströme möglichst im Sinus-

kurvenverlauf auf die Spulen zu schicken. Das spart elektrische Verluste im

Motor und in der Steuerlektronik, die sonst zusätzlich in Wärme umgesetzt

werden.

Ein kleiner zusätzlicher Vorteil bei kollektorlosen Motoren ist, dass bei den fehl-

enden Bürsten auch keine elektrischer Funken erzeugt werden, die zu Funk-

störungen führen. Prinzipiell kann der Aufbau kollektorloser Motoren auch mit

den Lüfter- oder Antriebsmotoren der Laufwerke in PC’s verglichen werden.

Unschlagbar ist der Drehmomentenverlauf des E-Motors. Das Drehmoment ist

im Gegensatz zu einem Kolbenmotor über die gesamte Drehzahl nahezu gleich.

Letztere ist nur von der Spannung abhängig.

Die Energiespeicher

Batterieentwicklungen beruhten in der Vergangenheit meistens auf Zufallprin-

zipien. Würde man, so Experten, Batterieentwicklungen mit der gleichen Inten-

sität wie bei der Kernforschung einsetzen, wäre das Speicherproblem elektri-

scher Energie heute vielleicht schon gelöst. Seit mehr als 100 Jahren hat sich in

der Fahrzeugtechnik die Blei-Batterie bewährt. In der Luftfahrt sind heute

Lithium-Ionen Batterien, bzw. –Akkus Standard, wenn es sich um Antriebsakkus

handelt.

Erprobt werden bereits auch Lithium-Schwefel- und Lithium-Luft-Akkus, wie

etwa am Batterieforschungszentrum der Universität Münster, Electrochemical

Energy Technology (MEET). Hier arbeitet ein Wissenschaftlern-Team in der

Forschung und Entwicklung an Energiespeichern mit bis zu fünffach höheren

Energiedichte, längerer Haltbarkeit und maximaler Sicherheit als heutige Lithi-

um-Ionen Batterien. Eine kleine Menge einer klaren Flüssigkeit weckt dort große

Hoffnungen. Die Ausgangsbedingungen sind immer dieselben: Um Energie zu

gewinnen, strömen die Lithium-Ionen zwischen zwei Teilen eines Akkus hin und

her, von der Anode und der Kathode. Dazu müssen die Ionen an diesen beiden

Stellen noch in einer Art von Behältermolekülen gefangen werden. Man hofft

spätestens 8-10 Jahren serienreife Lithium–Luft-Batterie zur Verfügung zu

haben.

Doch schon präsentieren deutsche Forscher einen noch neueren Typ, der eine

zehnfach höhere Energiedichte als Lithium-Ionen-Batterien verspricht: Den Me-

tallfluorid-Akku. Das Karlsruher Institut für Technologie KIT, das sich damit be-

schäftigt, verhehlt allerdings nicht, dass es sich bisher nur um einen Prototyp

handelt. Immerhin zeigen die neuen Akkus bereits größere Ladekapazitäten pro

Kilo als Lithium-Ionen-Akkus.

Das Neue ist: Es werden pro Lade-und Entladezyklus gleich mehrere Ladungs-

einheiten gespeichert und übertragen, statt nur eine Einheit wie bisher. Der

Grundaufbau des Stromspeichers ein Metall, beispielsweise Cer; die andere

Seite (Kathode) besteht aus einer Verbindung eines anderen Metalls mit mehre-

ren Fluor-Atomen. Wie bei jedem Akku sind beide Seiten durch einen Ladungs-

transporter, dem Elektrolyt getrennt, in diesem Fall ist es keine Flüssigkeit, son-

dern ein fester Elektrolyt. Beim Entladen wandern gleich mehrere geladene

Fluor-Atome durch den Elektrolyt zur Metallseite statt beispielsweise nur eines

Lithium-Ions beim konventionellen Antriebs-Akku. Allerdings sind die Karlsruher

Ingenieure über das Experimentierstadium noch nicht hinaus gekommen. Mo-

mentanes Problem: das Labormuster arbeitet noch unter Hochtemperatur.

Um es aber auf einen Nenner zu bringen: Elektrolyte und Trennfolien stellen die

Kernprobleme moderner Lithium-Batterien dar. Auf dem Boden der Tatsachen

scheinen die Japaner zu bleiben. Bei der Sekisui Chemical, einem Unterneh-

men, welches sich in erster Linie mit Kunststoff-Techniken beschäftigt, stellte ein

neues Herstellungsverfahren vor, das statt der bei Lithium-Ionen-Batterien üb-

lichen Kohlenstoffmaterialien zur Speicherung auf eine spezielle Silizium-Legie-

rung setzt und die Leitfähigkeit erhöht. Neu sind auch gelartige Elektrolyte, die

den Produktionsprozess deutlich beschleunigen sollen. Für 2015 war bereits die

Serienfertigung der bis zu 2/3 günstigeren Batterien geplant. Und auf eine KFZ-

Batterie bezogen, die gegenwärtig noch um die 15 000 € kostet, will man die

neue Super-Batterie schon für 5000.- € anbieten können. Ganz klar, dass die

Luftfahrt da bei bescheidenerem Bedarf auch von profitieren wird.

Weniger kompliziert sehen Ingenieure das Laden der Batterien und die Batterie-

management-Systeme. Moderne Elektronik macht es möglich. Anders als bei

Bleibatterien, die en-bloc geladen werden können, wollen Lithium-Zellen pfleg-

lich behandelt werden. Sowohl bei der Ladung als auch bei der Entladung also

im Flugbetrieb dürfen die Differenzspannungen in der Regel nicht mehr als 50

mV betragen. Das erreicht man durch konstantes Messen der Einzelspannung-

en an der Zelle. Treten Fehler bzw. Störungen einzelner Zellen im Flug auf,

können sich sogar einzelne Zellen automatisch abschalten. Je höher die Batte-

riespannung ist, desto weniger fällt allerdings auch eine fehlerhafte Zelle in Ge-

wicht. Hersteller moderner Lithium-Zellen sind deswegen bemüht, eine sehr

kontinuierliche Fertigung zu garantieren.

Bekannt ist, dass es nach Brditschka’s ersten Elektroflug 1973 auch wieder lan-

ge still war, bis Paul MacCready den Gossamer Penguin in seiner Firma Aero-

Vironment als Vorstufe für den Solar Challenger entwickelte. Mit dem Solar

Challenger, solarzellenbestückt, konnte 1981 der Ärmelkanal mit Solarkraft

überflogen werden. Kurz zuvor flog Karl Friedel mit umgebauten Bosch-Schei-

benwischermotoren als erster Deutscher mit elektrischer Energie. Indes vollzog

sich auf dem Modellflug-Sektor die Entwicklung des Elektrofluges kontinuierlich.

Besonders auf der Elektronikseite flossen die Erfahrungen mit modernen Kom-

ponenten ein, die die Stelleinheiten zur Drehzahlsteuerung zuverlässiger und

leichter machten. Da machte den späteren Anwendern für bemannte Flugzeug

den Einstieg in diese neue Technologien auch leichter. Der serienmäßige Ein-

bau von Elektroantrieben begann dennoch erst gegen Ende der neunziger

Jahre in einsitzigen Motorseglern (Geschichte).

Wer der namhaften Hersteller den großen Sprung zu einem Serien-Motorflug-

zeug zuerst und wann überhaupt startet, hängt ausschließlich von der Batterie

und Regelungsseite ab, denn Wärme-Verlustleistungen, die bei niedrigeren

Leistungen durch Flächenkühler oder einfache Zwangskühlung abgeführt wer-

den können, sind im Gigawatt-Bereich noch ungelöst. Der Grund: die kurzen

Schaltimpulse der Halbleiter führen zur direkten Wärmeentwicklung, die abge-

führt werden muss. In niedrigeren Leistungsbereichen wie für Ultraleichtflug-

zeuge und Motorsegler hat man diese Probleme schon in den Griff bekommen.

Nach heutigem Stand der Technik geht man davon aus, dass die elektronischen

Probleme schneller beherrschbar sind als die Entwicklung neuer Batterien.

Unternehmen, die sich mit Elektroantrieben beschäftigen, zeigen sich optimis-

tisch, was zukünftige Batterieentwicklungen betrifft. Im niedrigen Leistungsbe-

reich bis etwa 25 kW wagt man schon die Komplettkosten mit denen der An-

schaffungs- sowie den laufenden Kosten gleichzurechnen.

Hybridtriebwerke

In Abwägung aller Fakten bieten sich momentan als sinnvolle Alternative noch

Hybridtriebwerke an, auch wenn diese wegen zwei verschiedener Aggregate

die Kosten fast immer doppelt so hoch sind. Da die Reiseflugleistung aber nicht

mit der Startleistung gleichzusetzen ist, kann der Elektromotor wie eine Art

Booster zum Start eingesetzt werden, was den Verbrennungsmotor leichter und

billiger macht. Siehe auch History über „e-Genius“„Panthera“ oder CT.

H. C. Ørsted,

Entdecker des

Elektroagnetismus

Erstes Elektro-Luftschiff

Faulhaber Micro-Motor (1979)

Bürstenloser

Glockenanker-Modellmotor

PC-Lüftermotoren als Beispiel

für moderne Elektro-Flugmotoren

(in der Glocke die Magneten)

Wie die Wissenschaft die Batterie-Entwicklung sieht

Am KIT in Karlsruhe

arbeitet man am

Metallfluorid-Akku

Geforscht wird auf breiter Ebene

Einpassen des

Batterie-Packs

in der Antares 20E

Wie sich Airbus einen Hybrid-Antrieb vorstellt

Idealfall durch Sinuskurve: Der Gleichstrommotor wird

durch den Drehzahlsteller zum Pseudo-Drehstrommotor.

Ob Sinus oder Rechteck hängt vom Steller ab.

Funktionsweise: bürstenloser Gleichstrommotor

Bosch-E-Motor im

ersten

Elektroflugzeug

der Welt

Elektrisches Fliegen - die Zukunftsperspektive

Electric Flight

Technik